Zaawansowane Systemy Ochrony Przed Korozyjną

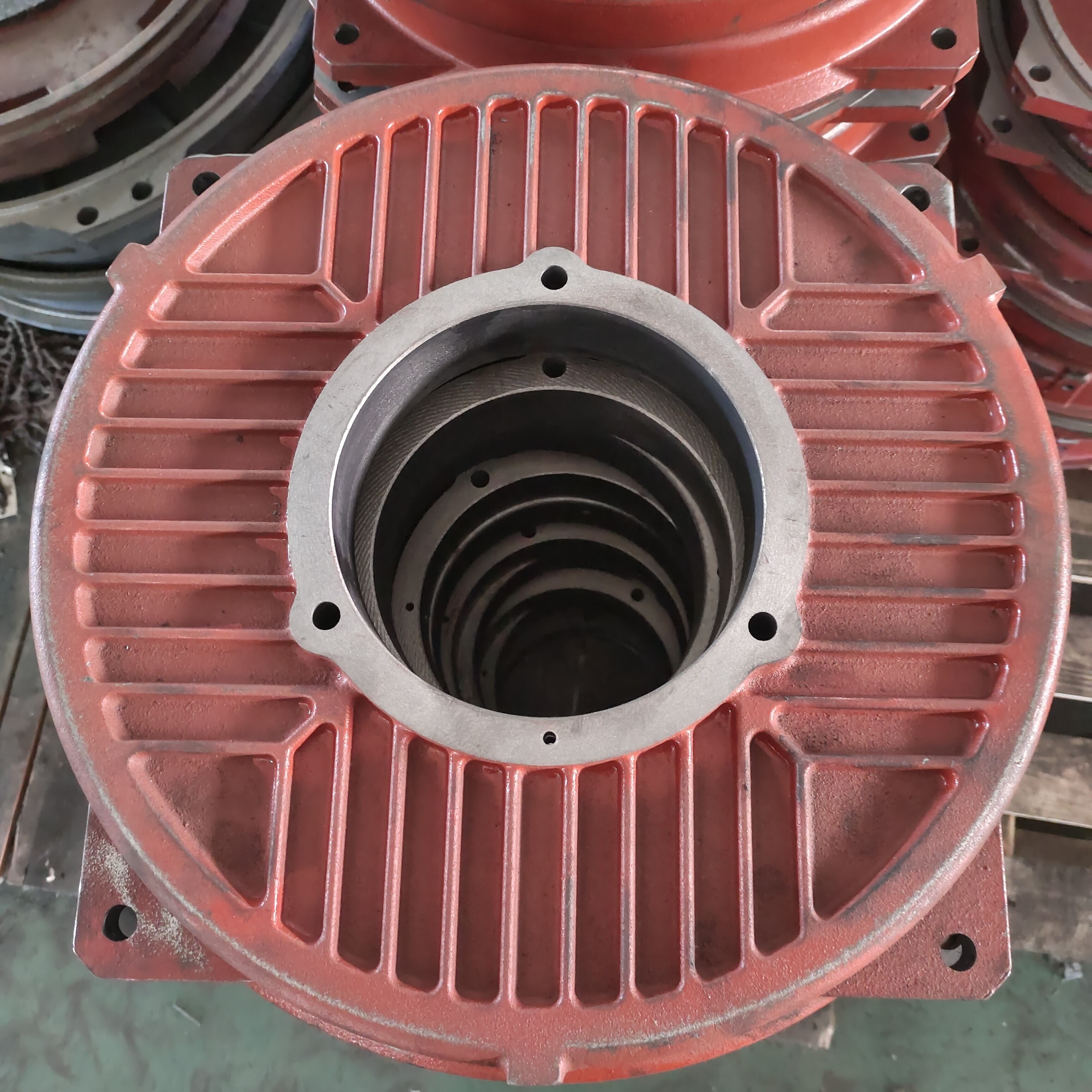

Bezpieczna tablica końcowa wyposażona jest w kompleksowe systemy ochrony przed korozją, które zapewniają wyjątkową długowieczność w surowych środowiskach chemicznych i ekstremalnych warunkach pracy. Wieloaspektowe podejście to rozpoczyna się od starannego procesu wyboru materiału, który ocenia właściwości odporności na korozję w stosunku do specyficznych składów chemicznych i czynników środowiskowych obecnych w docelowych zastosowaniach. Skład materiału podstawowego zawiera elementy stopów, które tworzą ochronne warstwy tlenkowe, zapewniające wrodzoną odporność na procesy korozji elektrokemii, które zazwyczaj niszczą konwencjonalne elementy rurociągów. Technologie obróbki powierzchni zwiększają naturalną odporność na korozję poprzez specjalistyczne zastosowania powłok, które tworzą dodatkowe warstwy bariery między materiałem podstawowym a środkami korozyjnymi. Powierzchnia ochrony podlega rygorystycznym badaniom przyczepności i badaniom narażenia na działanie środowiska, aby zapewnić długotrwałą stabilność w warunkach obciążenia. W projekcie bezpiecznej płyty końcowej uwzględniono również uwzględnienie zgodności galwanicznej, która zapobiega przyspieszonej korozji, gdy w systemie występują różne metale. Zdolności integracji ochrony katodowej pozwalają na aktywną zapobieganie korozji w podziemnych lub zanurzonych instalacjach, w których warunki środowiskowe są szczególnie agresywne. Procedury kontroli jakości obejmują badania rozpylaczami soli i przyspieszone protokoły badań korozji, które symulują dziesięciolecia ekspozycji w skompresowanych okrach czasowych, zapewniając wiarygodne prognozy wydajności w terenie. System ochrony przed korozją obejmuje wszystkie elementy mocowania i elementy pomocnicze, zapewniając, że cały zespół zachowuje integralność konstrukcyjną przez cały okres eksploatacji. Regularne procedury kontroli uproszczone są za pomocą funkcji wskazujących na korozję, które zapewniają wizualne potwierdzenie skuteczności systemu ochronnego bez konieczności stosowania inwazyjnych technik badania. Wymagania konserwacyjne są zminimalizowane dzięki technologiom samorehabilitującym powłoki, które automatycznie naprawiają niewielkie uszkodzenia powierzchni, zanim może wystąpić znaczna korozja. Korzyści wynikające z przestrzegania przepisów dotyczących ochrony środowiska wynikają z zmniejszenia ilości odpadów wytwarzanych w ramach konserwacji i zwiększenia czasu wymiany, co minimalizuje zużycie zasobów w całym cyklu życia produktu.