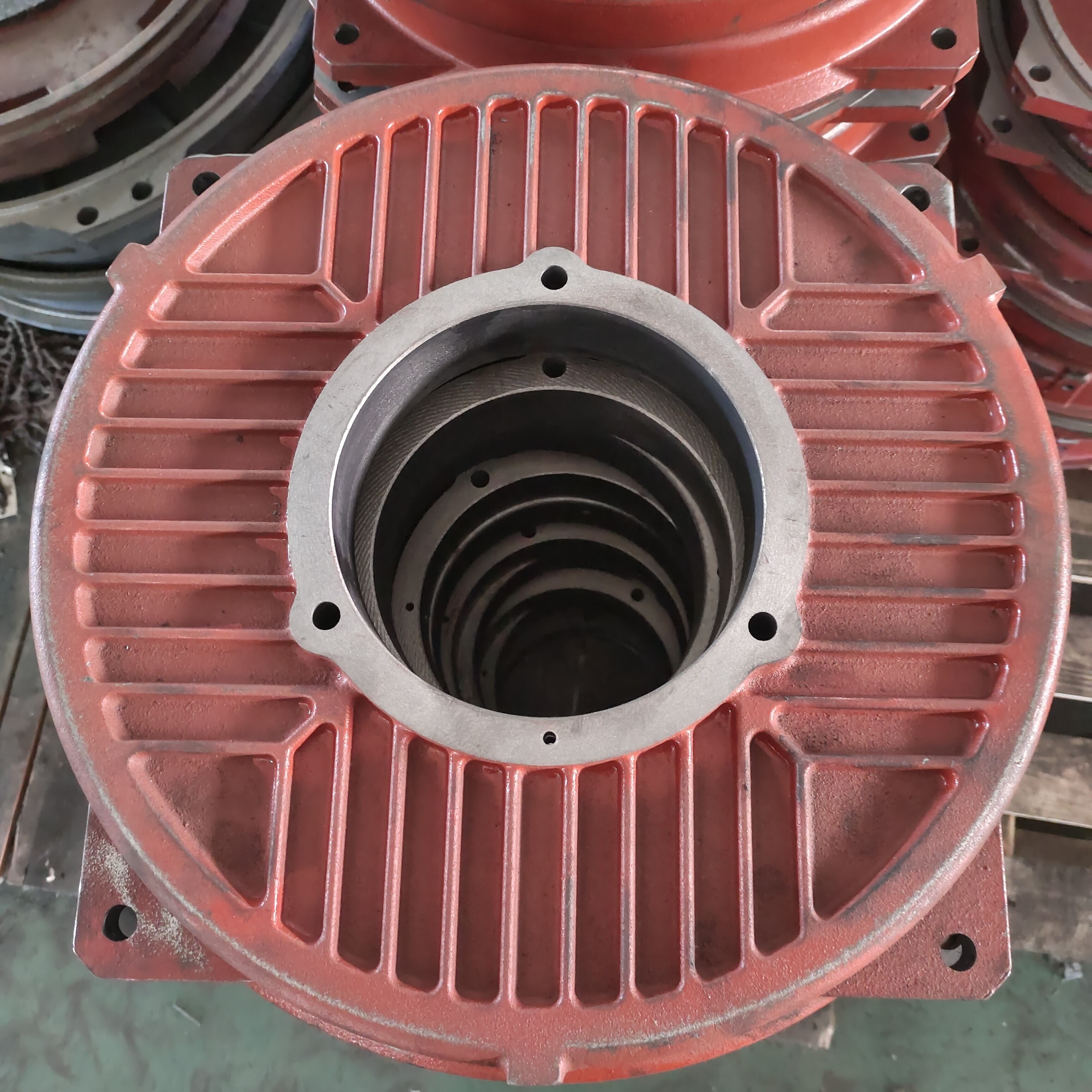

efektywna płyta końcowa

Wydajna tarcza końcowa stanowi kluczowy element nowoczesnych systemów przemysłowych, pełniąc rolę końcowego punktu połączenia, który zapewnia optymalną wydajność i niezawodność w różnych zastosowaniach mechanicznych. To zaawansowane inżynieryjne rozwiązanie działa jako element zamykający w systemach rurociągów, zbiornikach pod ciśnieniem oraz urządzeniach przemysłowych, zapewniając bezpieczne zamknięcie przy jednoczesnym zachowaniu efektywności działania. Wydajna tarcza końcowa wyróżnia się dzięki zaawansowanej metodologii projektowania, która priorytetowo traktuje zarówno integralność konstrukcyjną, jak i optymalizację wydajności. Wytwarzana z użyciem wysokiej jakości materiałów oraz precyzyjnych technik inżynieryjnych, ta komponent charakteryzuje się wyjątkową trwałością przy jednoczesnym minimalizowaniu potrzeb konserwacyjnych. Projekt obejmuje strategiczne wzory wzmocnień, które równomiernie rozkładają naprężenia na całej powierzchni, zapobiegając lokalnym uszkodzeniom i wydłużając żywotność eksploatacyjną. Nowoczesne projekty wydajnych tarcz końcowych cechują się ulepszonymi możliwościami uszczelniania, eliminującymi ryzyko przecieków, co gwarantuje pełną integralność systemu w warunkach wysokich ciśnień. Zaawansowany charakter technologiczny wydajnej tarczy końcowej przejawia się również w jej kompatybilności z automatyzowanymi procesami montażu, co zmniejsza koszty pracy oraz czas instalacji. Zaawansowane obróbki powierzchniowe stosowane podczas produkcji zapewniają doskonałą odporność na korozję, czyniąc te komponenty odpowiednimi do pracy w trudnych warunkach środowiskowych. Konfiguracja wydajnej tarczy końcowej umożliwia łatwy dostęp do inspekcji i konserwacji, ułatwiając rutynowe czynności serwisowe bez zakłócania działania systemu. Zastosowania wydajnej tarczy końcowej obejmują wiele branż, w tym przemysł naftowy i gazowniczy, przetwórstwo chemiczne, oczyszczalnie ścieków, energetykę oraz produkcję przemysłową. W zakładach petrochemicznych te komponenty zapewniają bezpieczne zawieranie substancji lotnych przy jednoczesnym utrzymaniu efektywności procesu. Oczyszczalnie ścieków polegają na technologii wydajnej tarczy końcowej, aby zapewnić niezawodne działanie systemów filtracyjnych. Uniwersalność projektu wydajnej tarczy końcowej pozwala dostosować ją do różnych klas ciśnienia i specyfikacji temperatury, czyniąc ją elastyczną w zróżnicowanych wymaganiach eksploatacyjnych. Protokoły zapewnienia jakości gwarantują, że każda wydajna tarcza końcowa spełnia rygorystyczne normy branżowe oraz wymagania regulacyjne przed wprowadzeniem do użytku.