Zaawansowana technologia uszczelniania i ochrona środowiska

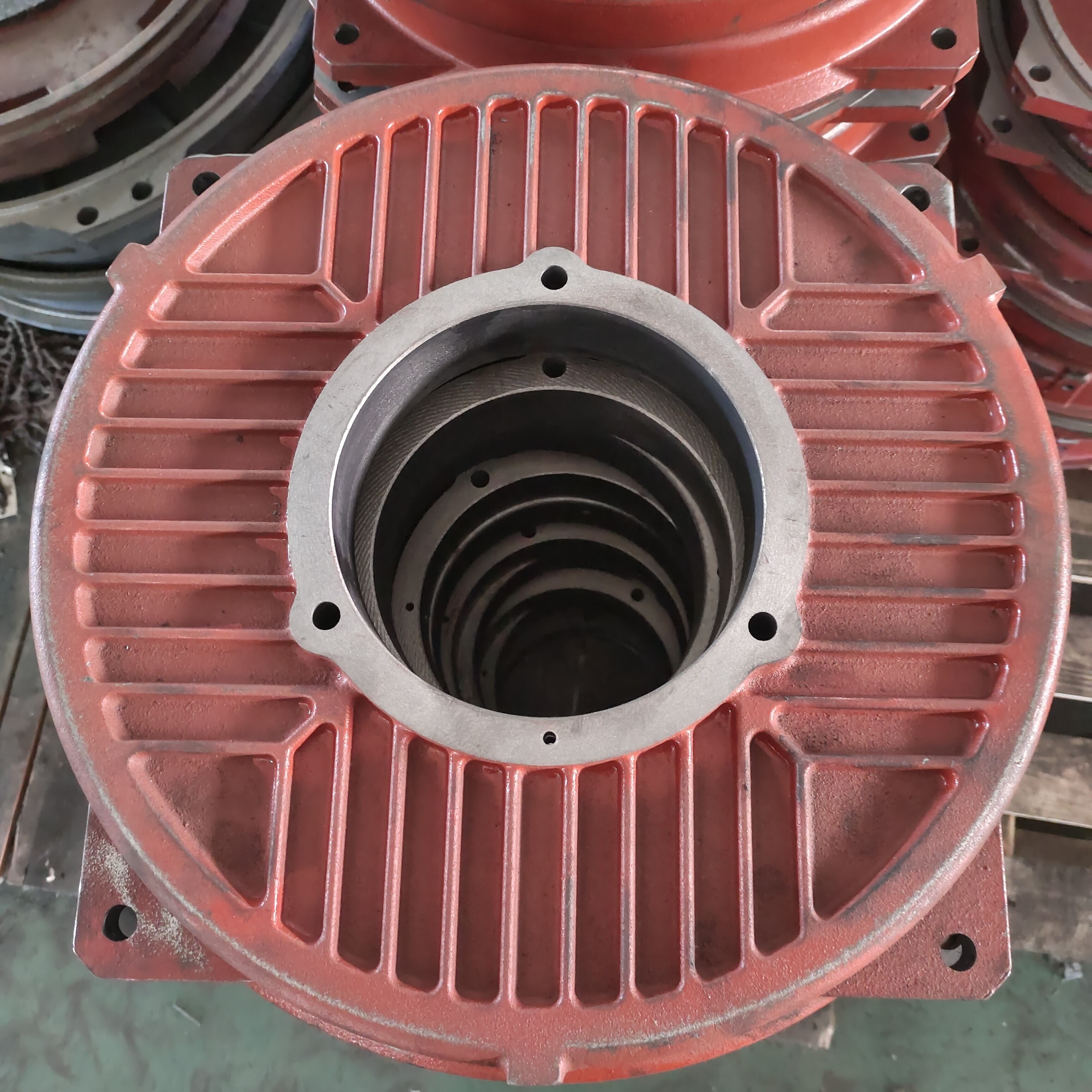

Trwała płytka końcowa wyposażona jest w zaawansowaną technologię uszczelnienia, która zapewnia kompleksową ochronę przed zanieczyszczeniami środowiskowymi, jednocześnie utrzymując optymalną wydajność systemu w trudnych warunkach. Ta zaawansowana zdolność uszczelniania wykorzystuje wiele systemów barierowych działających łącznie, aby zapobiec przedostawaniu się wilgoci, zanieczyszczeń cząstkowych oraz oddziaływaniu substancji chemicznych, które mogłyby naruszyć funkcjonalność wewnętrznych komponentów. Główne połączenie uszczelniające zawiera precyzyjnie formowane elastomeryczne związki, które zachowują giętkość w skrajnych zakresach temperatur, jednocześnie odpierając degradację spowodowaną przez oleje, rozpuszczalniki i inne płyny przemysłowe. Elementy uszczelniające wtórne zapewniają dodatkową ochronę, gwarantując integralność systemu nawet w przypadku zużycia lub uszkodzenia uszczelek głównych podczas długotrwałej eksploatacji. Projekt uszczelnienia uwzględnia ruch dynamiczny i rozszerzalność termiczną bez tworzenia ścieżek przecieków lub pogarszania skuteczności ochronnej. Zespoły inżynieryjne zoptymalizowały geometrię uszczelki, minimalizując tarcie i zużycie, jednocześnie maksymalizując nacisk kontaktowy i siłę uszczelniającą we wszystkich warunkach pracy. Możliwości ochrony środowiskowej wykraczają poza proste wykluczenie wilgoci i obejmują odporność na substancje chemiczne żrące, cząstki ściernie oraz zakłócenia elektromagnetyczne, które mogłyby wpłynąć na wrażliwe komponenty elektroniczne w chronionych systemach. Szczególną uwagę poświęcono projektowaniu uszczelek, które zachowują skuteczność podczas cyklicznych zmian ciśnienia i szoków termicznych, często występujących w zastosowaniach przemysłowych. Technologia uszczelniania zapobiega migracji smarów, która mogła by prowadzić do zanieczyszczenia otaczającego sprzętu lub problemów zgodności środowiskowej. Tak kompleksowe podejście do ochrony zapewnia, że wewnętrzne komponenty pracują w optymalnym środowisku niezależnie od warunków zewnętrznych, wydłużając żywotność użytkową i utrzymując specyfikacje wydajnościowe przez cały cykl życia operacyjnego. Klienci korzystają z mniejszych wymagań konserwacyjnych, mniejszej liczby awarii spowodowanych zanieczyszczeniem oraz poprawionej niezawodności systemu, co przekłada się na wyższą produktywność i niższe koszty eksploatacyjne. Zaawansowana technologia uszczelniania stanowi istotną przewagę konkurencyjną, dostarczając mierzalną wartość w zastosowaniach, gdzie ochrona środowiskowa ma kluczowe znaczenie dla powodzenia systemu.