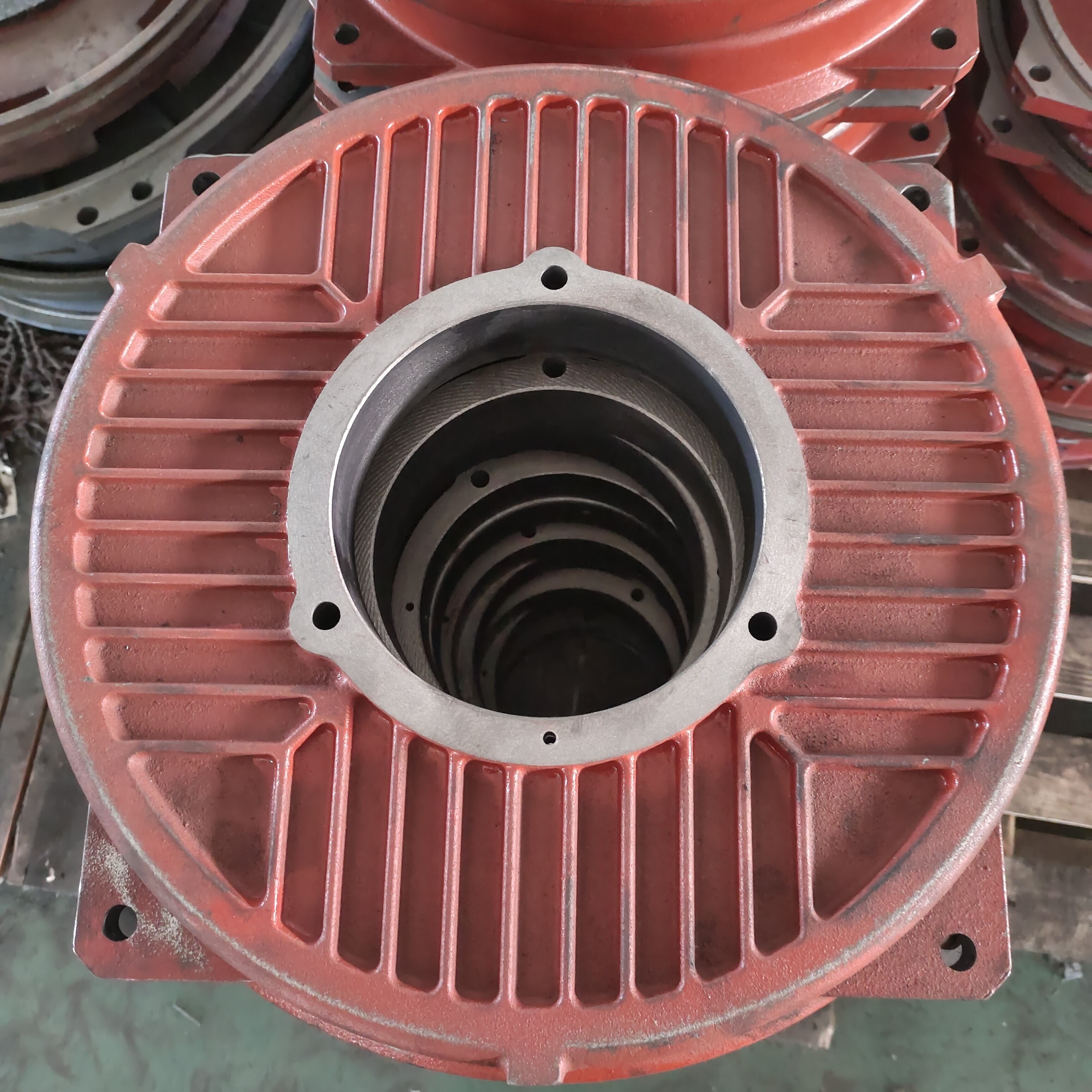

piatto finale duraturo

La piastra terminale resistente rappresenta un componente fondamentale nei sistemi di macchinari e attrezzature industriali, fungendo da elemento strutturale robusto che fornisce supporto e protezione essenziali. Questo componente progettato è specificamente concepito per resistere a condizioni operative estreme mantenendo prestazioni ottimali durante lunghi periodi di servizio. La piastra terminale resistente funge da barriera tra i meccanismi interni e l'ambiente esterno, sigillando efficacemente i sistemi contro contaminazioni, infiltrazioni di umidità e detriti. Il suo ruolo principale consiste nel distribuire uniformemente i carichi meccanici su tutti gli assiemi collegati, prevenendo concentrazioni di stress che potrebbero portare a guasti prematuri dei componenti. Le caratteristiche tecnologiche della piastra terminale resistente includono composizioni avanzate di materiali che resistono alla corrosione, all'espansione termica e all'usura meccanica. I processi produttivi incorporano tecniche di lavorazione di precisione che garantiscono accuratezza dimensionale e qualità della finitura superficiale. Queste piastre spesso presentano rivestimenti o trattamenti specializzati che ne migliorano la resistenza all'esposizione chimica e al degrado ambientale. Il design include punti di montaggio strategici e interfacce di connessione che facilitano le operazioni di installazione e manutenzione. Le applicazioni della piastra terminale resistente coprono diversi settori, tra cui la produzione automobilistica, i sistemi aerospaziali, le pompe industriali, i compressori, le apparecchiature idrauliche e gli assiemi di trasmissione del potere. Nelle applicazioni automobilistiche, questi componenti proteggono parti critiche del motore e del cambio garantendo al contempo un'adeguata tenuta e integrità strutturale. Le implementazioni aerospaziali richiedono un'affidabilità eccezionale e un'ottimizzazione del peso, rendendo la piastra terminale resistente una soluzione ideale per i sistemi aeronautici. Le attrezzature industriali si affidano a questi componenti per mantenere l'efficienza operativa in ambienti produttivi gravosi in cui i materiali convenzionali si romperebbero precocemente. La versatilità della piastra terminale resistente la rende adatta sia ad applicazioni ad alta che a bassa temperatura, offrendo prestazioni costanti in diverse condizioni operative.