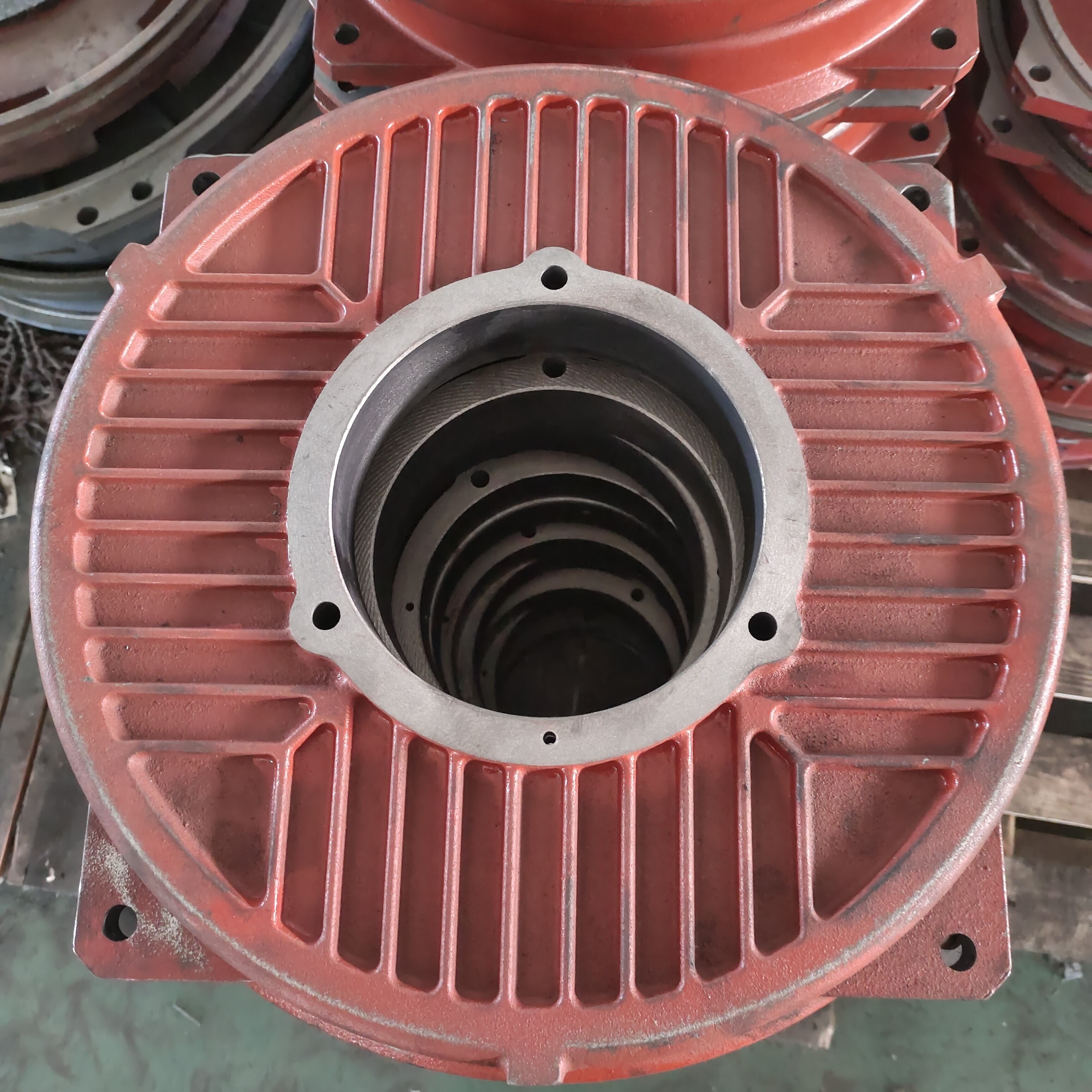

piatto finale sicuro

La piastra di chiusura di sicurezza rappresenta un componente fondamentale nei moderni sistemi industriali di tubazioni, fungendo da barriera protettiva che garantisce la sicurezza operativa e l'integrità del sistema. Questa soluzione ingegneristica specializzata funge da elemento di transizione tra diversi materiali o sistemi di tubi, fornendo un punto di collegamento sicuro mantenendo al contempo la stabilità strutturale sotto varie condizioni di pressione e temperatura. La piastra di chiusura di sicurezza incorpora proprietà metallurgiche avanzate e tecniche di produzione di precisione per offrire prestazioni affidabili in ambienti industriali gravosi. La sua funzione principale consiste nel creare una tenuta ermetica tra le sezioni dei tubi, accomodando al contempo i cicli di espansione e contrazione termica che si verificano durante il normale funzionamento. Le caratteristiche tecnologiche della piastra di chiusura di sicurezza includono materiali resistenti alla corrosione, superfici lavorate con precisione e dimensioni standardizzate che ne assicurano la compatibilità con le infrastrutture esistenti. Queste piastre sono sottoposte a rigorose procedure di controllo qualità per soddisfare gli standard internazionali di sicurezza e i requisiti normativi. Le applicazioni delle piastre di chiusura di sicurezza coprono diversi settori industriali, tra cui il trattamento di petrolio e gas, la produzione chimica, gli impianti di generazione di energia e i sistemi di trattamento delle acque. Nei rifinatori petrochimici, la piastra di chiusura di sicurezza fornisce una protezione essenziale contro la fuoriuscita di materiali pericolosi mantenendo l'integrità della pressione del sistema. Le centrali elettriche utilizzano questi componenti per garantire una circolazione sicura di vapore e refrigerante attraverso complesse reti di tubazioni. La metodologia progettuale alla base di ogni piastra di chiusura di sicurezza include calcoli di analisi delle sollecitazioni e protocolli di selezione dei materiali che tengono conto di parametri operativi specifici come classi di pressione, intervalli di temperatura e requisiti di compatibilità chimica. I processi produttivi moderni impiegano centri di lavorazione controllati da computer e sistemi automatizzati di ispezione qualità per produrre piastre di chiusura di sicurezza con accuratezza dimensionale costante e qualità della finitura superficiale.