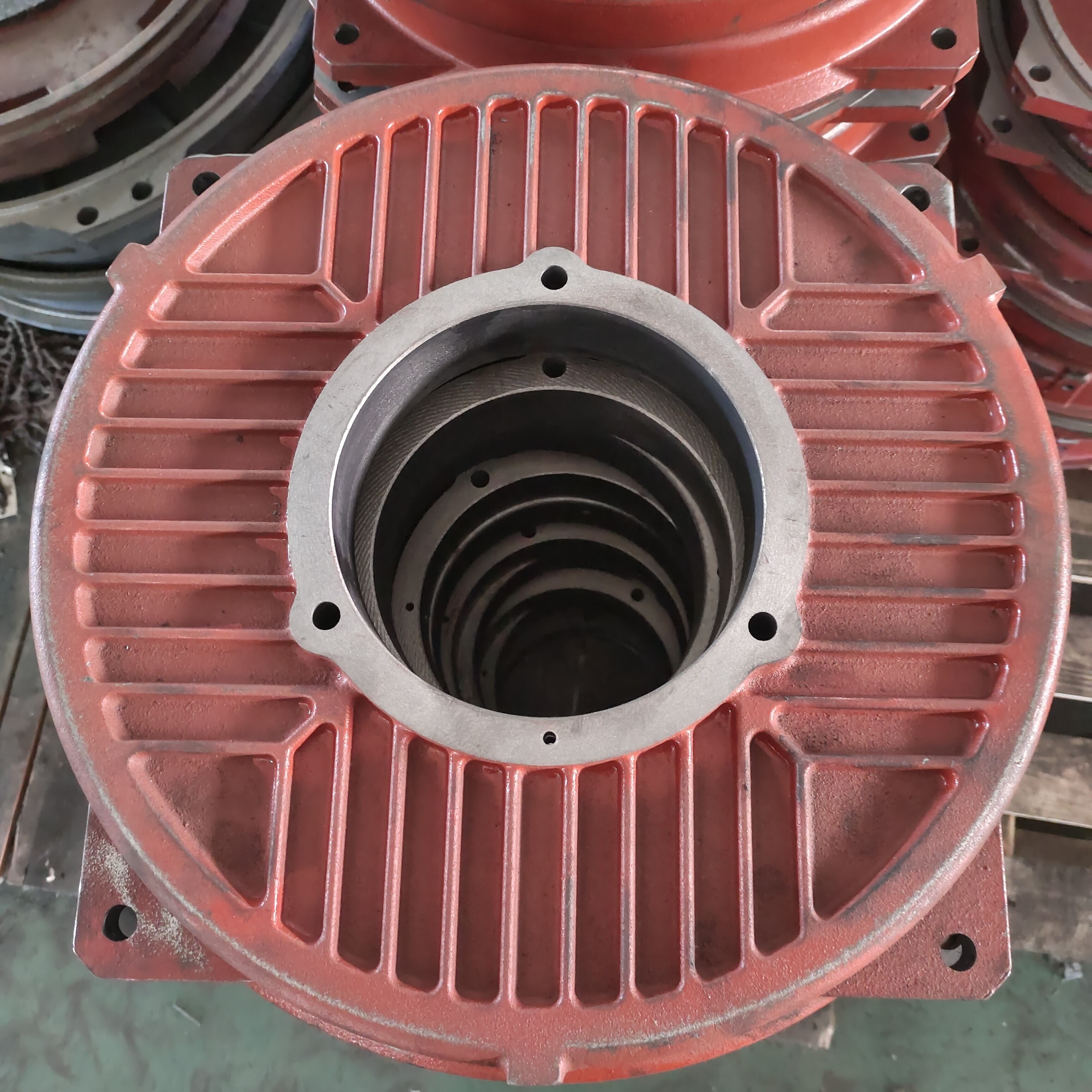

안전한 엔드 플레이트

안전 엔드 플레이트는 현대 산업용 배관 시스템에서 중요한 구성 요소로, 작동 안전성과 시스템 무결성을 보장하는 보호 장벽 역할을 한다. 이 특수 공학 솔루션은 서로 다른 배관 재료 또는 시스템 사이의 전이 요소로 기능하여 다양한 압력 및 온도 조건에서도 구조적 안정성을 유지하면서 안전한 연결 지점을 제공한다. 안전 엔드 플레이트는 고급 금속재료 특성과 정밀 제조 기술을 적용하여 혹독한 산업 환경에서도 신뢰성 있는 성능을 제공한다. 주요 기능은 정상 운전 중 발생하는 열 팽창 및 수축 주기를 수용하면서 파이프 구간 사이에 누출 방지 밀봉을 형성하는 것이다. 안전 엔드 플레이트의 기술적 특징으로는 부식 저항성 재료, 정밀 가공된 표면, 기존 인프라와의 호환성을 보장하는 표준화된 치수가 포함된다. 이러한 플레이트는 국제 안전 기준 및 규제 요건을 충족하기 위해 철저한 품질 시험 절차를 거친다. 안전 엔드 플레이트의 응용 분야는 석유 및 가스 처리, 화학 물질 제조, 발전 시설, 수처리 시스템 등 여러 산업 분야에 걸쳐 있다. 석유화학 정제소에서는 유해 물질의 누출로부터 필수적인 보호 기능을 제공하면서도 시스템 압력의 무결성을 유지한다. 발전소는 복잡한 배관 네트워크 전체에 걸쳐 증기 및 냉각제의 안전한 순환을 보장하기 위해 이러한 부품을 사용한다. 각 안전 엔드 플레이트의 설계 방법론에는 압력 등급, 온도 범위, 화학적 호환성 요구사항과 같은 특정 운전 조건을 고려한 응력 해석 계산 및 재료 선정 절차가 포함된다. 최신 제조 공정에서는 컴퓨터 제어 방식의 머시닝 센터와 자동 품질 검사 시스템을 활용하여 일관된 치수 정확도와 고품질의 표면 마감을 갖춘 안전 엔드 플레이트를 생산한다.