placa final segura

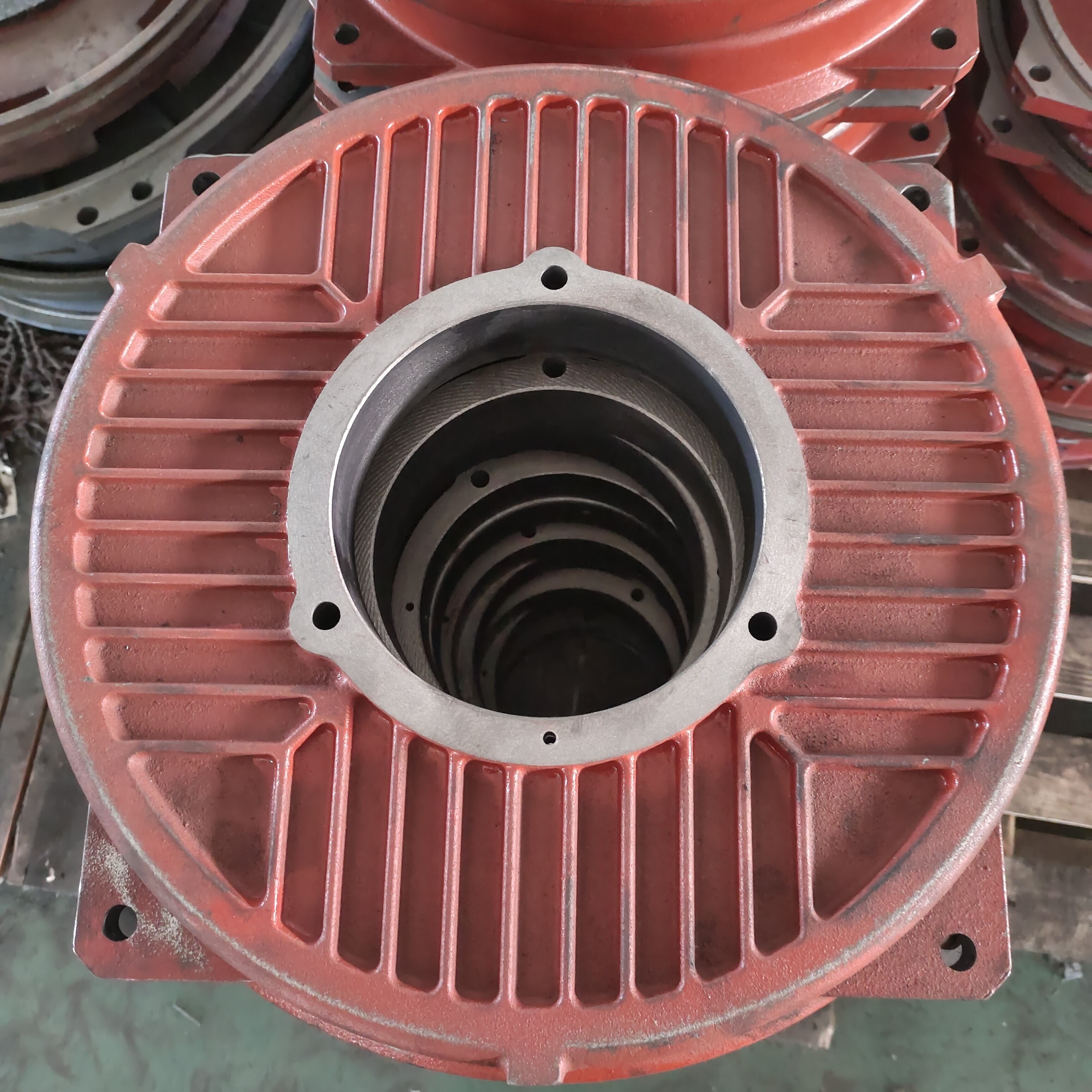

La placa de extremo segura representa un componente crítico en los modernos sistemas industriales de tuberías, actuando como una barrera protectora que garantiza la seguridad operativa y la integridad del sistema. Esta solución técnica especializada funciona como un elemento de transición entre diferentes materiales o sistemas de tuberías, proporcionando un punto de conexión seguro mientras mantiene la estabilidad estructural bajo diversas condiciones de presión y temperatura. La placa de extremo segura incorpora propiedades metalúrgicas avanzadas y técnicas de fabricación de precisión para ofrecer un rendimiento confiable en entornos industriales exigentes. Su función principal consiste en crear un sello hermético entre secciones de tubería, al mismo tiempo que absorbe los ciclos de expansión y contracción térmica que ocurren durante el funcionamiento normal. Las características tecnológicas de la placa de extremo segura incluyen materiales resistentes a la corrosión, superficies mecanizadas con precisión y dimensiones estandarizadas que aseguran la compatibilidad con las infraestructuras existentes. Estas placas pasan por rigurosos procedimientos de pruebas de calidad para cumplir con las normas internacionales de seguridad y los requisitos reglamentarios. Las aplicaciones de las placas de extremo seguro abarcan múltiples industrias, incluyendo el procesamiento de petróleo y gas, la fabricación química, las instalaciones generadoras de energía y los sistemas de tratamiento de agua. En refinerías petroquímicas, la placa de extremo segura proporciona protección esencial contra fugas de materiales peligrosos, manteniendo al mismo tiempo la integridad de la presión del sistema. Las centrales eléctricas utilizan estos componentes para garantizar la circulación segura de vapor y refrigerante a través de redes complejas de tuberías. La metodología de diseño detrás de cada placa de extremo segura incorpora cálculos de análisis de tensiones y protocolos de selección de materiales que consideran parámetros operativos específicos, tales como clasificaciones de presión, rangos de temperatura y requisitos de compatibilidad química. Los procesos modernos de fabricación emplean centros de mecanizado controlados por ordenador y sistemas automatizados de inspección de calidad para producir placas de extremo seguro con una precisión dimensional constante y una calidad de acabado superficial uniforme.