Точно производство и гаранция за качество

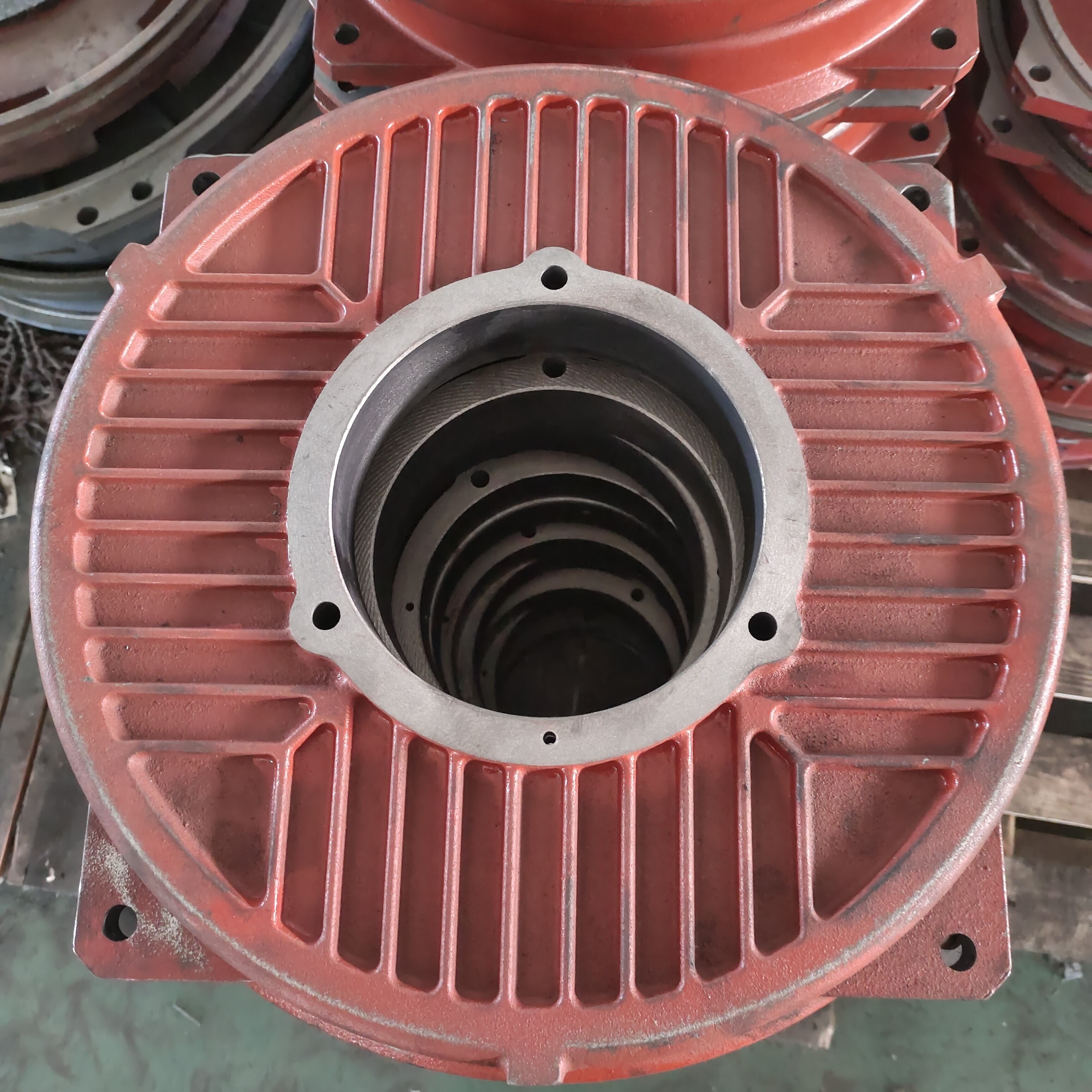

Процесът за производство на безопасни крайни плочи е пример за прецизна инженерия чрез напреднали производствени методи и всеобхватни протоколи за осигуряване на качеството, които гарантират последователна работа при всички единици. Центрове за машинна обработка с компютърно управление използват многопосови възможности за постигане на размерни допуски, измервани в хилядни от инча, създавайки повърхности за уплътнение с качество на повърхностната отделка, което надвишава стандартите в индустрията. Производствената последователност започва с процедури за проверка на постъпващите материали, които потвърждават химическия състав, механичните свойства и размерните характеристики на суровините преди началото на обработката. Всяка безопасна крайна плоча преминава през серия от операции по машинна обработка, използвайки специализирани режещи инструменти, проектирани специално за оптимална повърхностна отделка и размерна точност. Контролните точки за качество по време на производствения процес включват проверка с координатно-измервателни машини на критични размери и измервания на шероховатост на повърхността, които потвърждават спазването на спецификационните изисквания. Топлинната обработка се контролира внимателно, за да се постигнат оптимални материални свойства, като същевременно се запази размерната стабилност, като системите за контрол на температурата осигуряват пълна документация на процеса за целите на проследяването. Програмата за осигуряване на качеството включва методи за статистически контрол на процеса, които идентифицират тенденции в производствените параметри, преди те да повлияят на качеството на продукта, позволявайки превантивни корекции, които поддържат последователни изходни характеристики. Финалните проверки включват изпитване под налягане, визуален преглед и размерна верификация с използване на калибрирано измервателно оборудване, което редовно се сертифицира за точност. Документационните системи съхраняват пълен запис от производствени параметри, резултати от проверки и сертификати за материали, осигуряващи всеобхватна проследимост за всяка единица безопасна крайна плоча. Процедурите за опаковане и обработка защитават готовите продукти по време на складиране и транспортиране, осигурявайки запазването на качествените характеристики до монтажа. Инициативите за непрекъснато подобрение анализират данни за работните показатели и обратната връзка от клиенти, за да идентифицират възможности за подобряване на производствените процеси, които допълнително подобряват надеждността и експлоатационните характеристики на продукта.