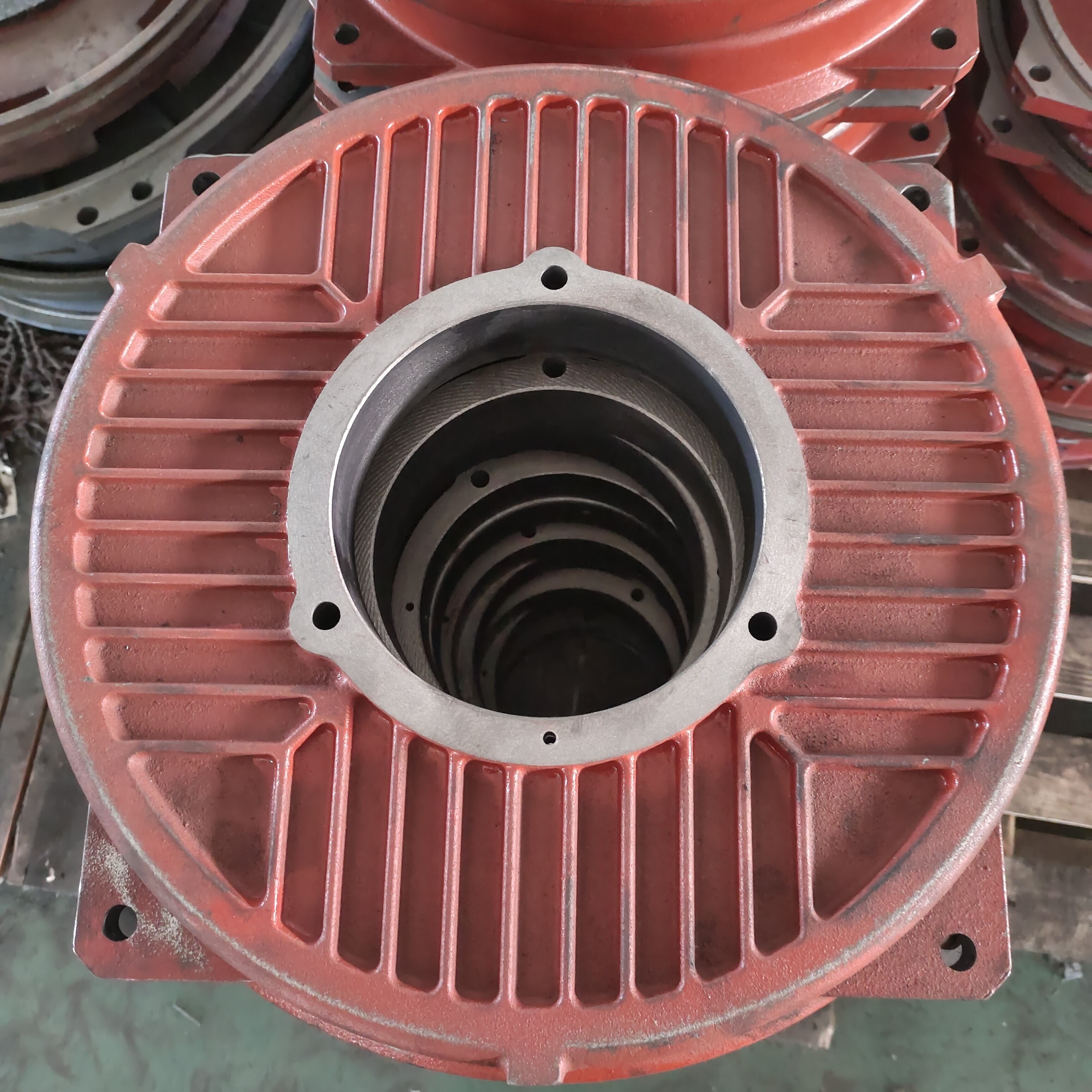

zaawansowana płyta końcowa

Zaawansowana płytka końcowa stanowi przełomowy krok w projektowaniu komponentów przemysłowych, pełniąc kluczową rolę interfejsu łączącego różne systemy mechaniczne z niezrównaną precyzją i niezawodnością. Ten zaawansowany element działa jako punkt końcowy w różnych zespołach mechanicznych, zapewniając integralność konstrukcyjną przy jednoczesnym utrzymaniu optymalnych standardów wydajności w zróżnicowanych zastosowaniach przemysłowych. Zaawansowana płytka końcowa integruje nowoczesne osiągnięcia nauki o materiałach i zasady inżynieryjne, co pozwala na uzyskanie lepszej funkcjonalności w porównaniu z tradycyjnymi rozwiązaniami. Jej główna funkcja polega na tworzeniu bezpiecznych połączeń pomiędzy różnymi komponentami systemu przy równoczesnym równomiernym rozkładzie obciążeń mechanicznych na całej strukturze. Cechy technologiczne zaawansowanej płytki końcowej obejmują powierzchnie precyzyjnie frezowane, które gwarantują idealne dopasowanie i minimalne odchyłki tolerancji. Te komponenty wykorzystują zaawansowane techniki metalurgiczne, zawierające wysokowytrzymałe stopy odporno na korozję, zmęczenie materiału oraz skrajne wahania temperatury. Proces produkcji wykorzystuje centra obróbcze sterowane komputerowo, osiągające dokładność na poziomie mikronów, co zapewnia spójną jakość we wszystkich seriach produkcyjnych. Warstwy powierzchniowe nanoszone na zaawansowaną płytkę końcową znacząco poprawiają jej trwałość i właściwości eksploatacyjne. Zastosowania zaawansowanej płytki końcowej obejmują wiele branż, w tym lotnictwo, motoryzację, produkcję, energetykę oraz sektor maszyn ciężkich. W zastosowaniach lotniczych te komponenty muszą spełniać rygorystyczne wymagania bezpieczeństwa, zachowując jednocześnie lekką konstrukcję. Producentów samochodów opierają się na zaawansowanych płytkach końcowych w zespołach silników, układach napędowych i elementach zawieszenia, gdzie niezawodność bezpośrednio wpływa na wydajność i bezpieczeństwo pojazdu. Zakłady produkcyjne wykorzystują te komponenty w sprzęcie produkcyjnym, systemach przenośników i maszynach automatycznych, gdzie koszty przestojów mogą być znaczne. Sektor energetyczny polega na zaawansowanych płytkach końcowych w zespołach turbin, systemach generatorów i połączeniach rurociągów, gdzie awaria może mieć katastrofalne skutki. Każde zastosowanie wymaga określonych kryteriów wydajności, które zaawansowana płytka końcowa systematycznie spełnia dzięki swojemu doskonałemu projektowi i jakości produkcji.