Превъзходна производствена прецизност и контрол на качеството

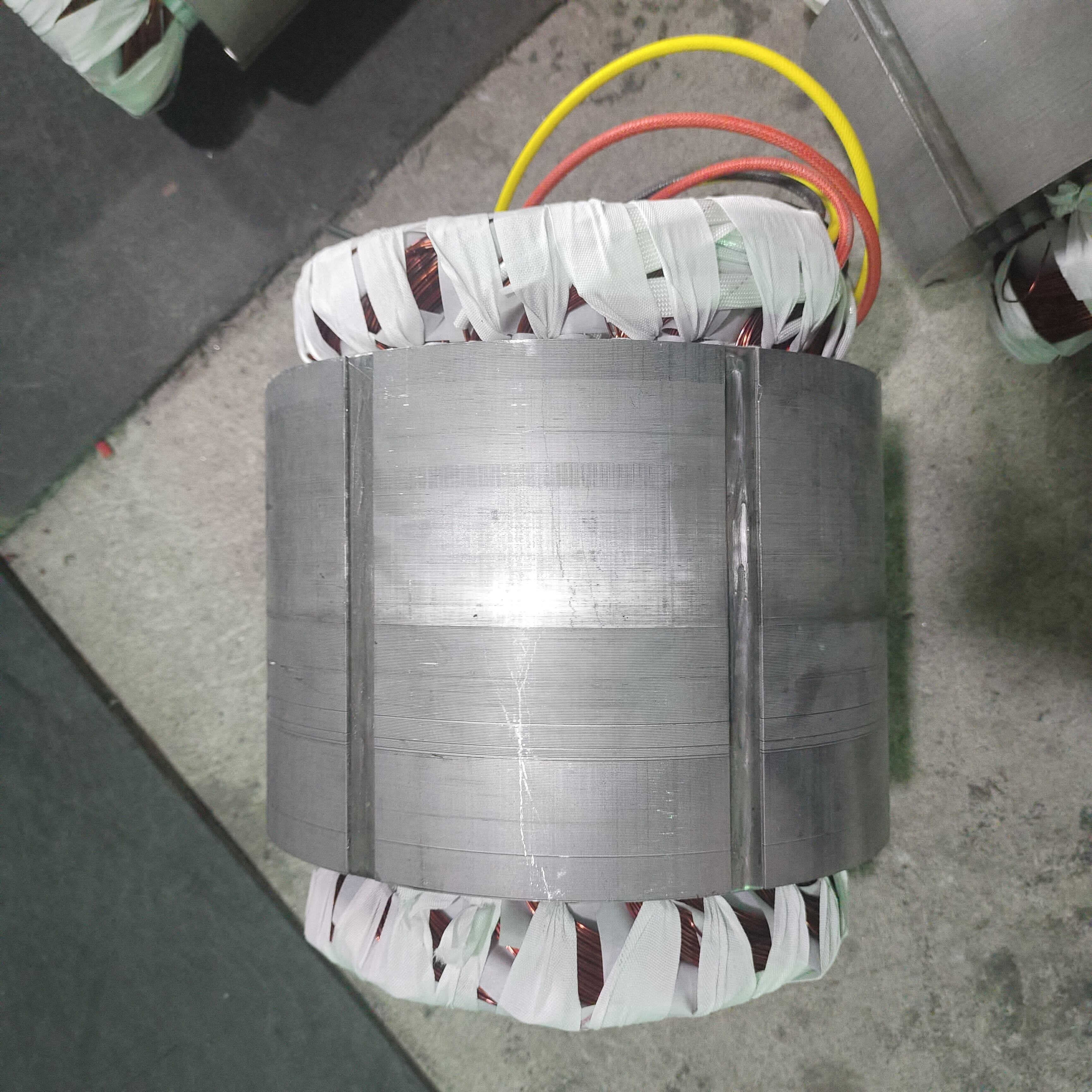

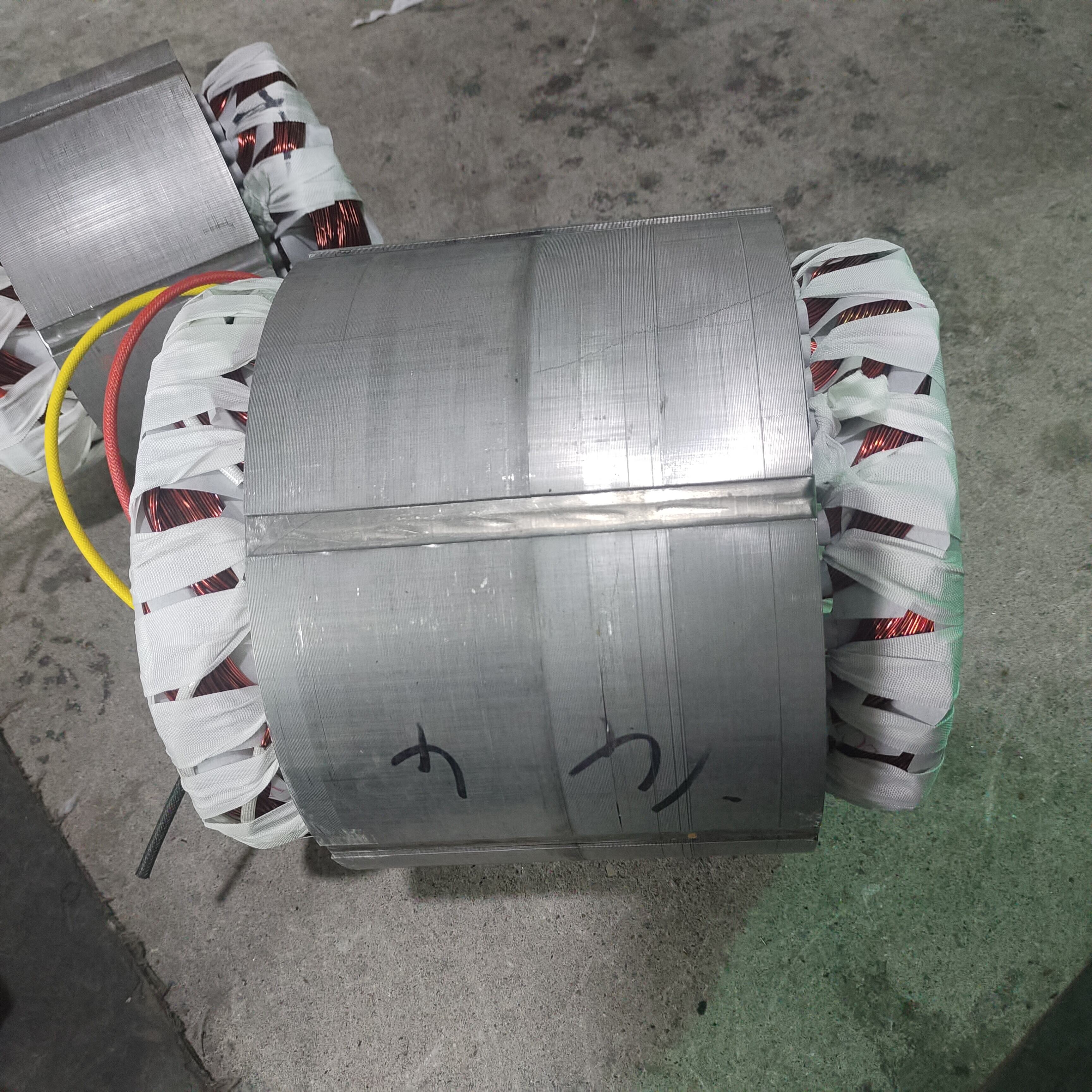

Производствената прецизност, постигната при намотка в производството на складове, представлява значителен технологичен напредък, който се превежда пряко в подобрена производителност и надеждност за крайните потребители. Разширените автоматизирани намотателни машини гарантират постоянното напрежение на жиците, равномерното разпределение на слоевете и точните броеве на завъртанията, които биха били трудни за постигане чрез ръчни или полуавтоматични процеси. Този прецизен производствен подход елиминира общи проблеми като неравномерно разстояние между проводниците, неправилно покритие на изолацията и асиметрично разпределение на магнитното поле, което може да компрометира работата на системата. Системите за контрол на качеството, интегрирани през целия производствен процес, непрекъснато наблюдават критичните параметри, включително консистенцията на жицата, дебелината на изолацията и подравняването на ядрото, за да се поддържат спецификациите в рамките на строги толеранции. Методологиите за статистически контрол на процесите проследяват тенденциите в производителността и позволяват проактивни корекции на производствените параметри, като осигуряват последователно качество на продукцията в големите производствени серии. Използването на компютърно контролирано оборудване за намотка позволява сложни модели на намотка и многослойни конфигурации, които оптимизират електромагнитните характеристики, като същевременно поддържат механична стабилност. Тепло-контролираните производствени среди предотвратяват ефектите от топлинно разширяване, които могат да повлияят на измеренията по време на производството. Системите за проследяване на материалите гарантират, че всяка намотка в запасния компонент може да бъде проследена до изходните материали, като осигуряват пълна документация за целите на осигуряване на качеството и спазването на нормативните изисквания. Ускорените тестове за стареене и процедурите за скрининг на въздействието върху околната среда потвърждават дългосрочната надеждност при различни условия на експлоатация, като дават на клиентите увереност в трайността на продукта. Прилагането на принципите на щадящото производство намалява вариативността на производството, като същевременно се поддържат високи стандарти за качество, което води до по-последователни характеристики на производителността в различните партиди на производство. Съвременното оборудване за изпитване извършва цялостна електрическа характеристика, включително измервания на импеданса, изпитване на устойчивостта на изолацията и проверка на повреда при високо напрежение, за да се гарантира, че всеки блок отговаря на спецификациите преди изпращането.