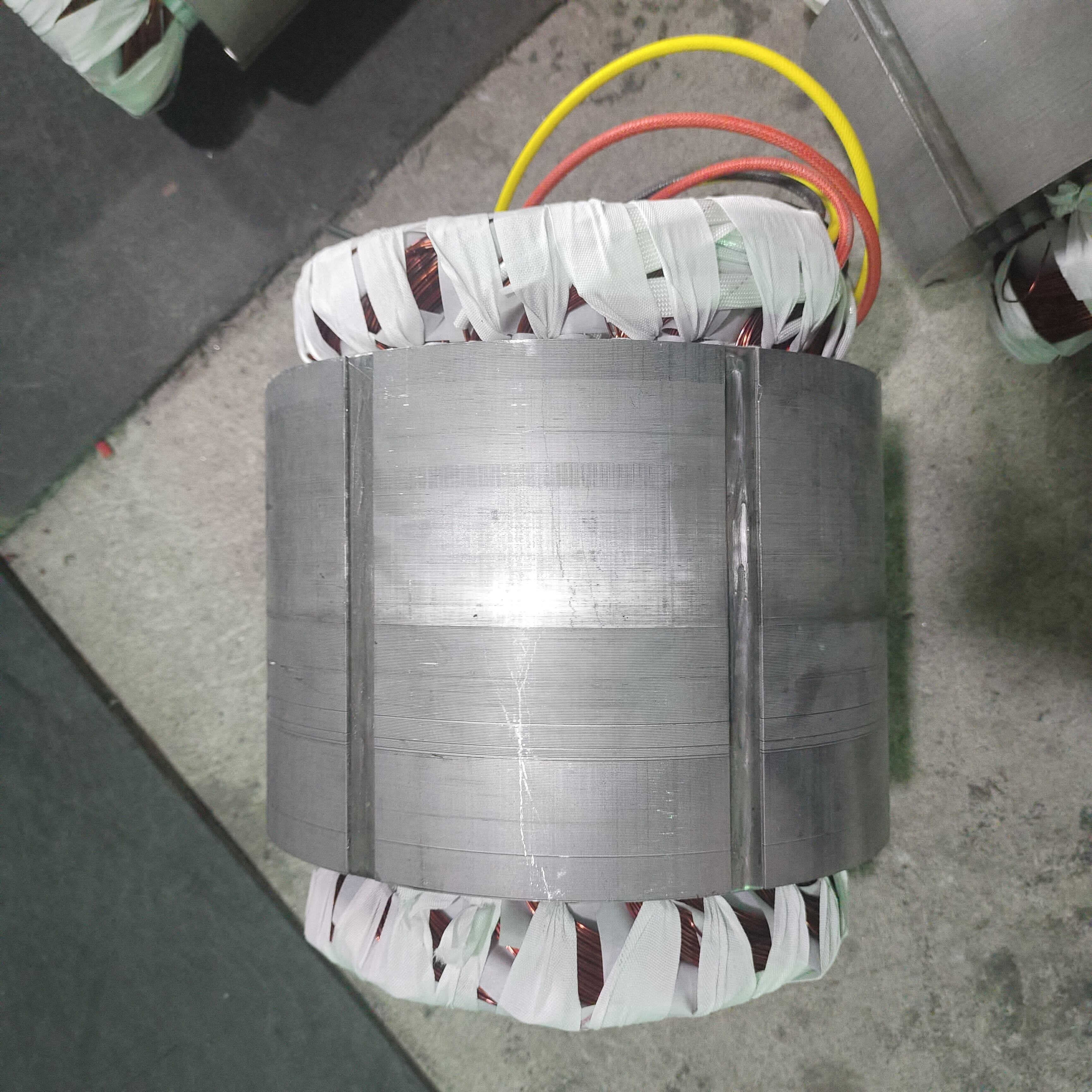

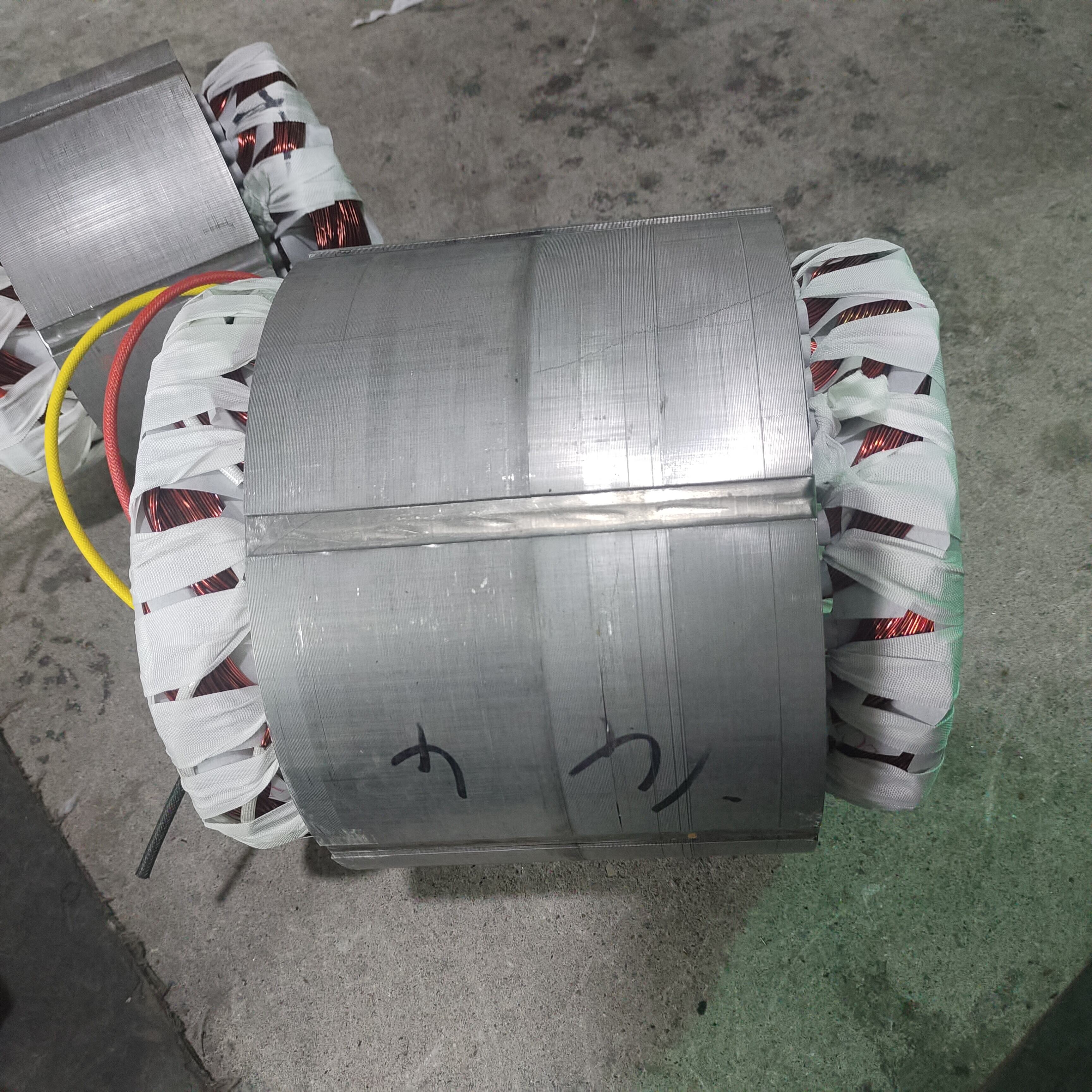

विंडिंग स्टॉक में है

स्टॉक में वाइंडिंग विद्युत और यांत्रिक प्रणालियों में एक महत्वपूर्ण घटक है, जो कई उद्योगों में विद्युत चुम्बकीय उपकरणों के लिए आधार के रूप में कार्य करती है। यह आवश्यक तत्व सावधानीपूर्वक व्यवस्थित चालक सामग्री—आमतौर पर तांबा या एल्युमीनियम तार—के कुंडलों से बना होता है, जिसे एक कोर संरचना के चारों ओर लपेटा जाता है ताकि विशिष्ट विद्युत या चुंबकीय गुण प्राप्त किए जा सकें। स्टॉक में वाइंडिंग कॉन्फ़िगरेशन विभिन्न अनुप्रयोगों में ऊर्जा स्थानांतरण, सिग्नल संचरण और विद्युत चुम्बकीय क्षेत्र उत्पन्न करने में कुशलता प्रदान करता है। इन पूर्व-निर्मित वाइंडिंग्स के कारण निर्माताओं और मरम्मत सुविधाओं के लिए तत्काल उपलब्धता और लागत प्रभावी समाधान उपलब्ध होते हैं, जो अनुकूलित विकल्पों की तुलना में महत्वपूर्ण लाभ प्रदान करते हैं। स्टॉक में वाइंडिंग की तकनीकी विशेषताओं में सटीक चालक स्पेसिंग, अनुकूलित इन्सुलेशन सामग्री और मानकीकृत संयोजन बिंदु शामिल हैं, जो विभिन्न परिचालन स्थितियों में विश्वसनीय प्रदर्शन सुनिश्चित करते हैं। आधुनिक निर्माण प्रक्रियाएं स्थिर गुणवत्ता और आयामी सटीकता सुनिश्चित करती हैं, जिससे इन घटकों को उच्च-आवृत्ति अनुप्रयोगों, बिजली वितरण प्रणालियों और नियंत्रण सर्किट के लिए उपयुक्त बनाया जा सके। स्टॉक में वाइंडिंग डिज़ाइन में उपयोग की जाने वाली कोर सामग्री उच्च-आवृत्ति अनुप्रयोगों के लिए फेराइट कोर से लेकर बिजली ट्रांसफार्मर के लिए परतदार स्टील कोर तक की श्रृंखला में होती है, जिन्हें चुंबकीय पारगम्यता को अनुकूलित करने और ऊर्जा नुकसान को न्यूनतम करने के लिए चुना जाता है। उन्नत इन्सुलेशन प्रणाली चालकों को पर्यावरणीय कारकों, विद्युत तनाव और तापीय चक्रण से सुरक्षा प्रदान करती है, जिससे संचालन जीवनकाल में महत्वपूर्ण वृद्धि होती है। उत्पादन के दौरान गुणवत्ता नियंत्रण उपायों में विद्युत परीक्षण, आयाम सत्यापन और प्रदर्शन सत्यापन शामिल हैं ताकि सुनिश्चित किया जा सके कि प्रत्येक स्टॉक में वाइंडिंग इकाई कठोर उद्योग मानकों को पूरा करती है। इन घटकों का व्यापक उपयोग ट्रांसफार्मर, इंडक्टर, मोटर्स, जनरेटर और विभिन्न इलेक्ट्रॉनिक उपकरणों में किया जाता है जहां विद्युत चुम्बकीय कार्यक्षमता की आवश्यकता होती है। स्टॉक में वाइंडिंग उत्पादों का मानकीकरण विद्यमान प्रणालियों में आसान एकीकरण की सुविधा प्रदान करता है, जबकि उपकरण निर्माताओं के लिए डिजाइन जटिलता और निर्माण लीड टाइम को कम करता है।