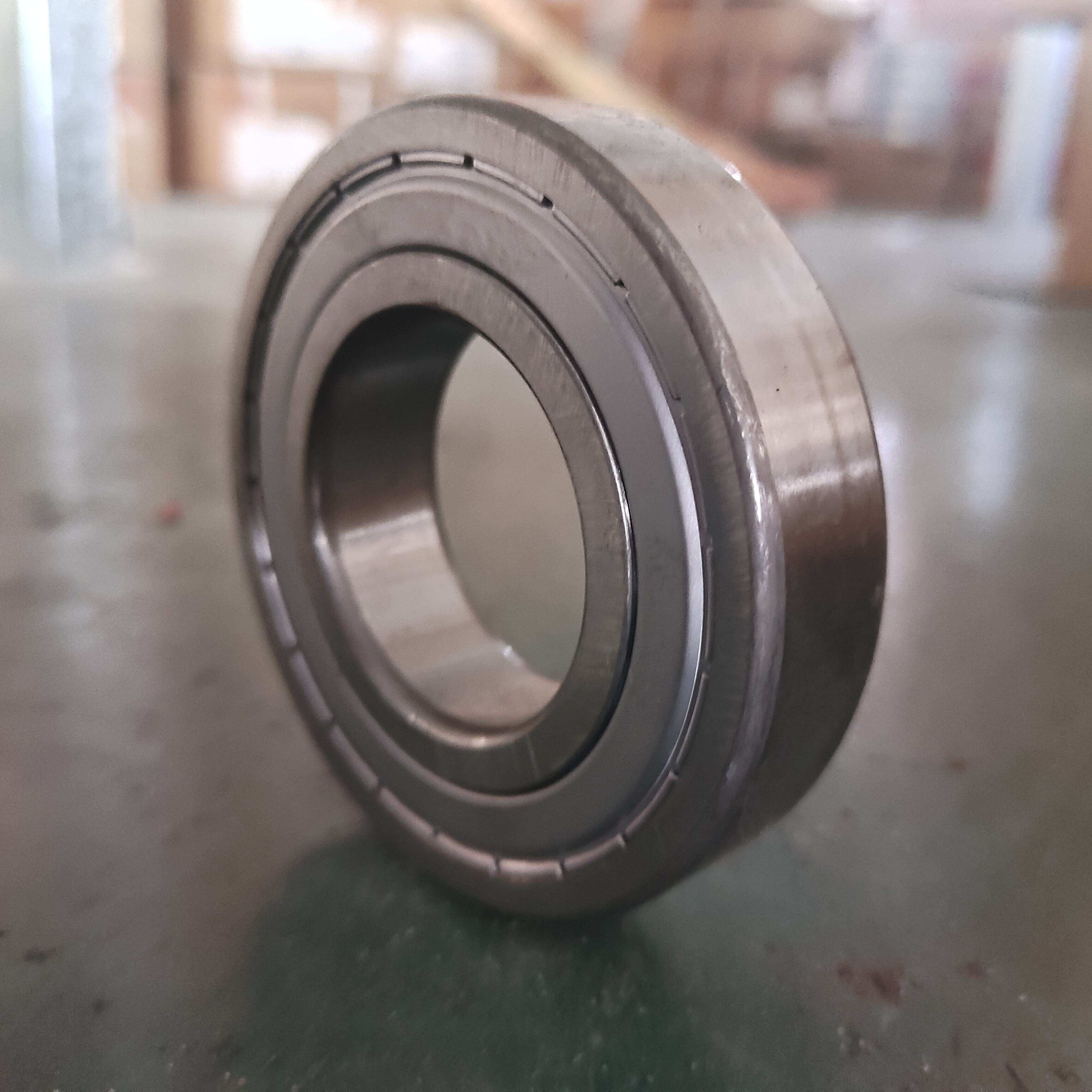

最新設計のころがし軸受

最新の設計による転がり軸受は機械工学における画期的な進歩を示しており、最先端の材料科学と精密製造技術を取り入れることで、多様な産業用途において優れた性能を発揮します。これらの現代的な軸受ソリューションは、従来の軸受設計を大幅に上回る、高い荷重能力、耐久性の向上、効率の最適化を特長としています。最新の設計による転がり軸受は、高度な鋼合金、セラミックハイブリッド要素、特殊表面処理を採用しており、よりスムーズな運転と長寿命を実現しています。また、高性能ポリマーまたは軽量金属で製造された革新的な保持器(ケージ)設計により、摩擦の低減と運転中の摩耗最小化を達成しています。密封システムには、先進的なエラストマー化合物や迷路式シール(ラビリンスシール)を採用し、汚染物質からの優れた保護と同時に、潤滑剤の保持性能を最適化しています。精密な製造工程により、寸法精度と表面仕上げ品質が一貫して保たれ、高温、重荷重、腐食性環境といった過酷な条件下でも効果的に作動することが可能になっています。最新の設計による転がり軸受は、内部幾何構造を最適化することで、荷重負荷面にわたる応力分布をより均等にし、疲労を低減して使用寿命を延ばします。これらの軸受は、径方向および軸方向の両方の荷重を非常に高い効率で受け持つため、複雑な機械システムにも適しています。固体潤滑剤や特殊グリースを含む先進的な潤滑技術が組み込まれており、メンテナンス頻度の削減と性能の一貫性向上に寄与しています。製造プロセスには、コンピュータ支援設計(CAD)による最適化と高度な品質管理システムが導入されており、各軸受が厳格な性能基準を満たすことを保証しています。こうした革新により、最新の設計による転がり軸受は、信頼性と性能が極めて重要な自動車、航空宇宙、産業機械、再生可能エネルギー分野における現代の機械装置にとって不可欠な部品となっています。