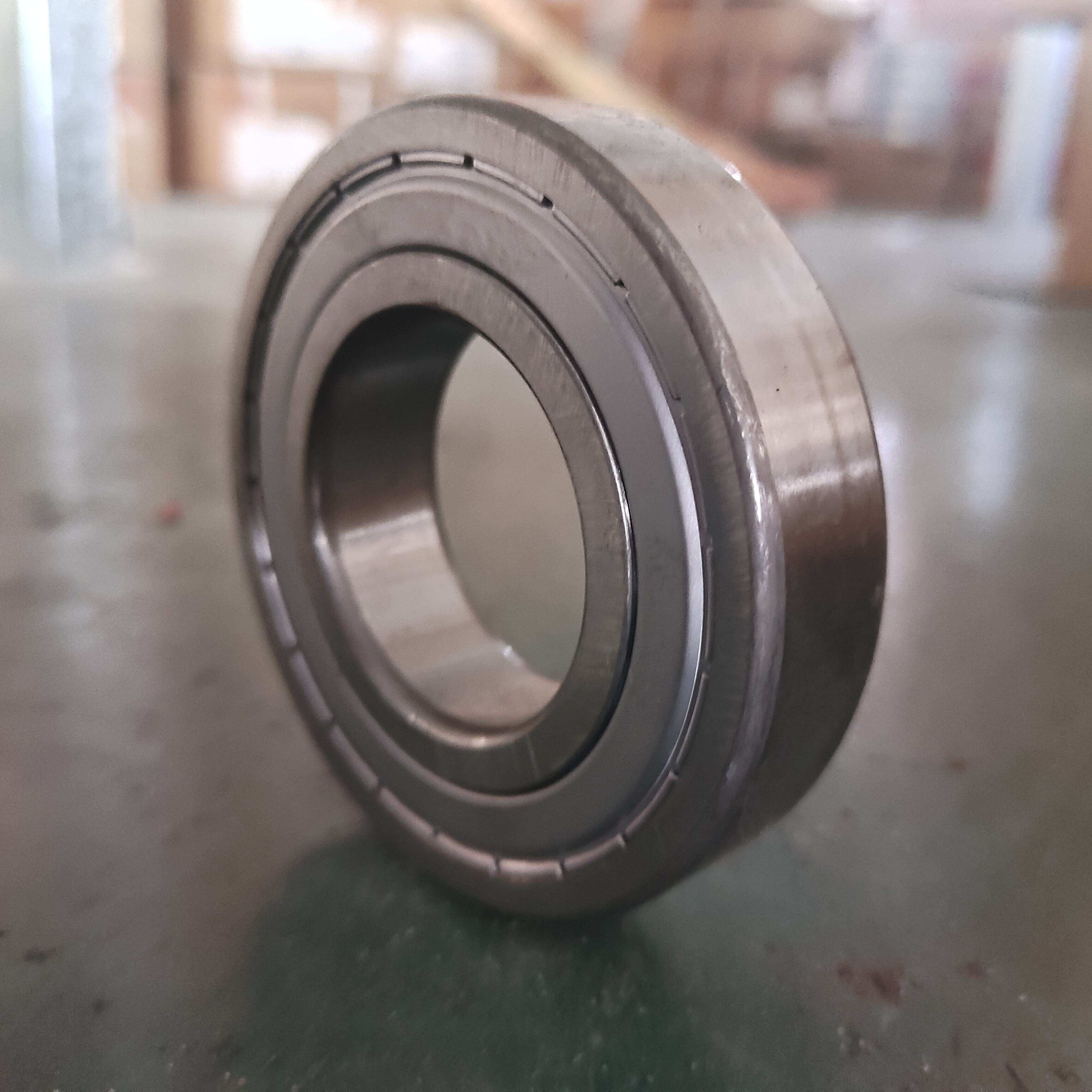

ultima generazione di rotule a sfera

I cuscinetti volventi di ultima generazione rappresentano un avanzamento rivoluzionario nell'ingegneria meccanica, integrando le più moderne conoscenze della scienza dei materiali e tecniche di produzione di precisione per offrire prestazioni superiori in svariate applicazioni industriali. Queste soluzioni moderne presentano una maggiore capacità di carico, una migliore durata e un'efficienza ottimizzata che supera significativamente i design tradizionali dei cuscinetti. I cuscinetti volventi di ultima generazione utilizzano leghe d'acciaio avanzate, elementi ibridi in ceramica e trattamenti superficiali specializzati che garantiscono un funzionamento più fluido e una vita utile prolungata. Questi cuscinetti incorporano progetti innovativi di gabbie realizzati in polimeri ad alte prestazioni o metalli leggeri, che riducono l'attrito e minimizzano l'usura durante il funzionamento. I sistemi di tenuta nei cuscinetti volventi di ultima generazione impiegano composti elastomerici avanzati e tenute a labirinto che offrono una protezione eccezionale contro la contaminazione mantenendo al contempo un'ottimale ritenzione del lubrificante. I processi di produzione di precisione assicurano una qualità costante dell'accuratezza dimensionale e della finitura superficiale, consentendo a questi cuscinetti di operare efficacemente in condizioni estreme, incluse alte temperature, carichi elevati e ambienti corrosivi. I cuscinetti volventi di ultima generazione presentano una geometria interna ottimizzata che distribuisce in modo più uniforme lo stress sulle superfici portanti, riducendo la fatica e prolungando la vita operativa. Questi cuscinetti gestiscono sia i carichi radiali che assiali con notevole efficienza, risultando adatti a sistemi meccanici complessi. Tecnologie di lubrificazione avanzate, tra cui lubrificanti solidi e grassi specializzati, sono integrate nei cuscinetti volventi di ultima generazione per ridurre le esigenze di manutenzione e migliorare la costanza delle prestazioni. Il processo produttivo incorpora un'ottimizzazione assistita da computer e sistemi avanzati di controllo qualità che garantiscono che ogni cuscinetto soddisfi rigorosi standard prestazionali. Queste innovazioni rendono i cuscinetti volventi di ultima generazione componenti essenziali per le macchine moderne nei settori automobilistico, aerospaziale, delle attrezzature industriali e delle energie rinnovabili, dove affidabilità e prestazioni sono fattori critici di successo.