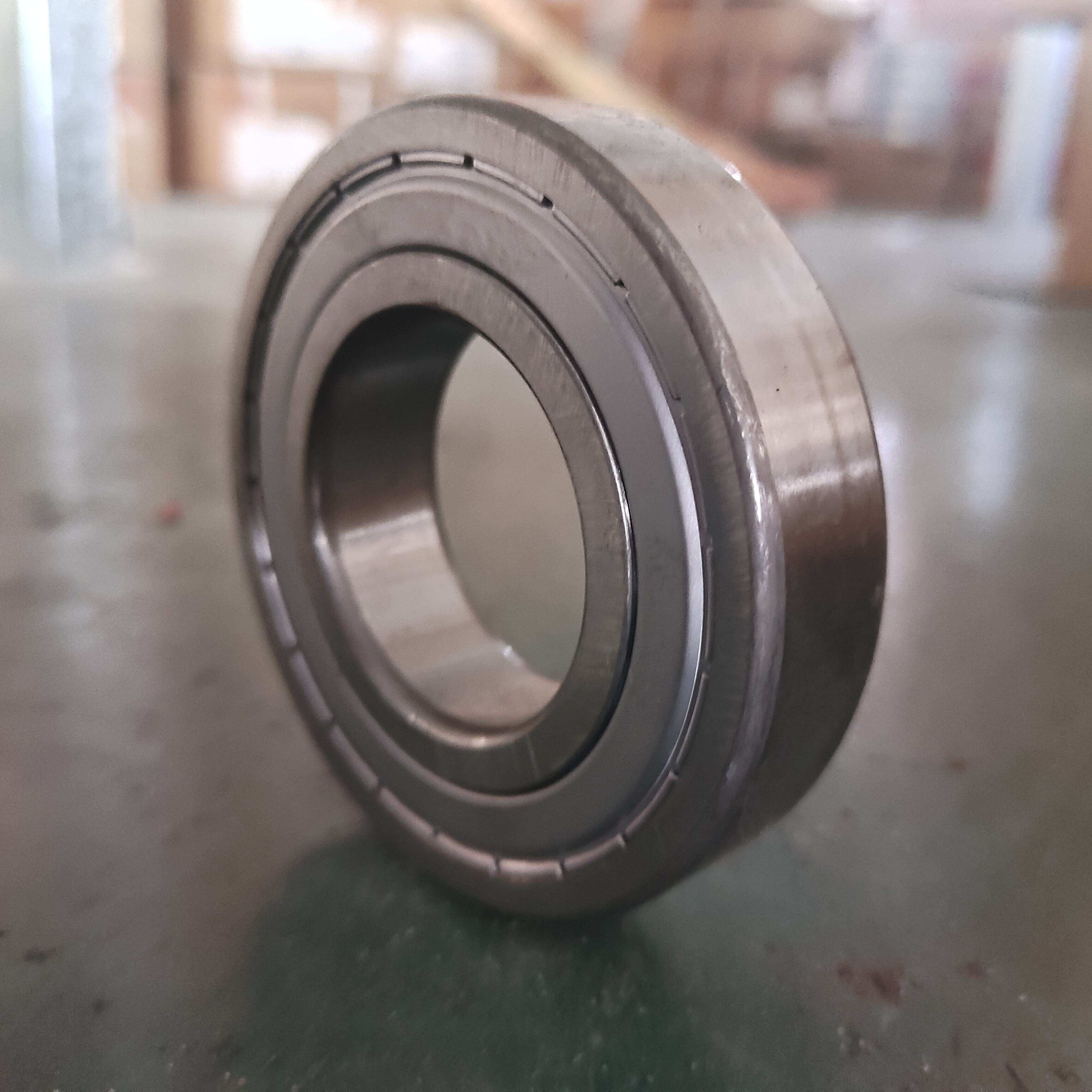

맞춤형 베어링

맞춤형 베어링은 표준 베어링으로는 충족시킬 수 없는 특정 작동 요구사항을 해결하기 위해 설계된 전문 엔지니어링 솔루션입니다. 기성품 부품과 달리, 맞춤형 베어링 솔루션은 까다로운 산업 환경에서 발생하는 독특한 문제들을 정밀하게 해결하도록 설계되어 우수한 성능과 신뢰성을 제공합니다. 이러한 정밀 공학 부품들은 하중을 지지하고 움직이는 부품 간 마찰을 줄이면서 회전 또는 직선 운동을 가능하게 하는 핵심 기계 요소로 기능합니다. 맞춤형 베어링의 주요 기능은 단순한 하중 지지 이상으로 극한 온도 저항, 화학적 호환성, 향상된 속도 용량 및 특수 치수 사양과 같은 전문화된 기능을 포함합니다. 맞춤형 베어링 시스템의 기술적 특징으로는 고급 소재 선택, 자체 개발 윤활 시스템, 특수 밀봉 장치 및 특정 운전 조건에서 최적의 성능을 보장하는 정밀 제조 기술이 포함됩니다. 현대의 맞춤형 베어링 개발에는 세라믹 소재, 강철과 세라믹 부품을 결합한 하이브리드 설계, 내구성과 성능을 향상시키는 특수 코팅 등 첨단 기술이 적용됩니다. 맞춤형 베어링 솔루션의 응용 분야는 항공우주, 자동차, 의료기기, 재생 에너지, 중장비 및 특수 제조 공정 등 다양한 산업에 걸쳐 있습니다. 항공우주 분야에서는 맞춤형 베어링 부품이 극한 온도와 진공 상태, 엄격한 안전 기준을 견디면서도 정확한 공차를 유지해야 합니다. 자동차 산업은 전기차 모터, 변속기 시스템, 고성능 엔진 애플리케이션에서 표준 부품으로는 충족할 수 없는 엄격한 사양을 만족하기 위해 맞춤형 베어링 기술에 의존하고 있습니다. 의료기기 제조업체는 외과용 기기, 진단 장비, 생명유지장치와 같이 신뢰성과 정밀도가 매우 중요한 분야에서 맞춤형 베어링 솔루션을 활용합니다. 재생 에너지 분야, 특히 풍력 발전은 대규모 하중, 가변 속도 및 혹독한 환경 조건에서도 장기간 동안 작동 가능한 맞춤형 베어링 시스템에 의존하고 있습니다. 중공업 기계 응용 분야에서는 철강 공장, 광산 작업, 건설 장비와 같은 열악한 환경에서도 막대한 하중을 지탱하면서 운영 효율성을 유지할 수 있는 맞춤형 베어링 솔루션이 필요합니다.