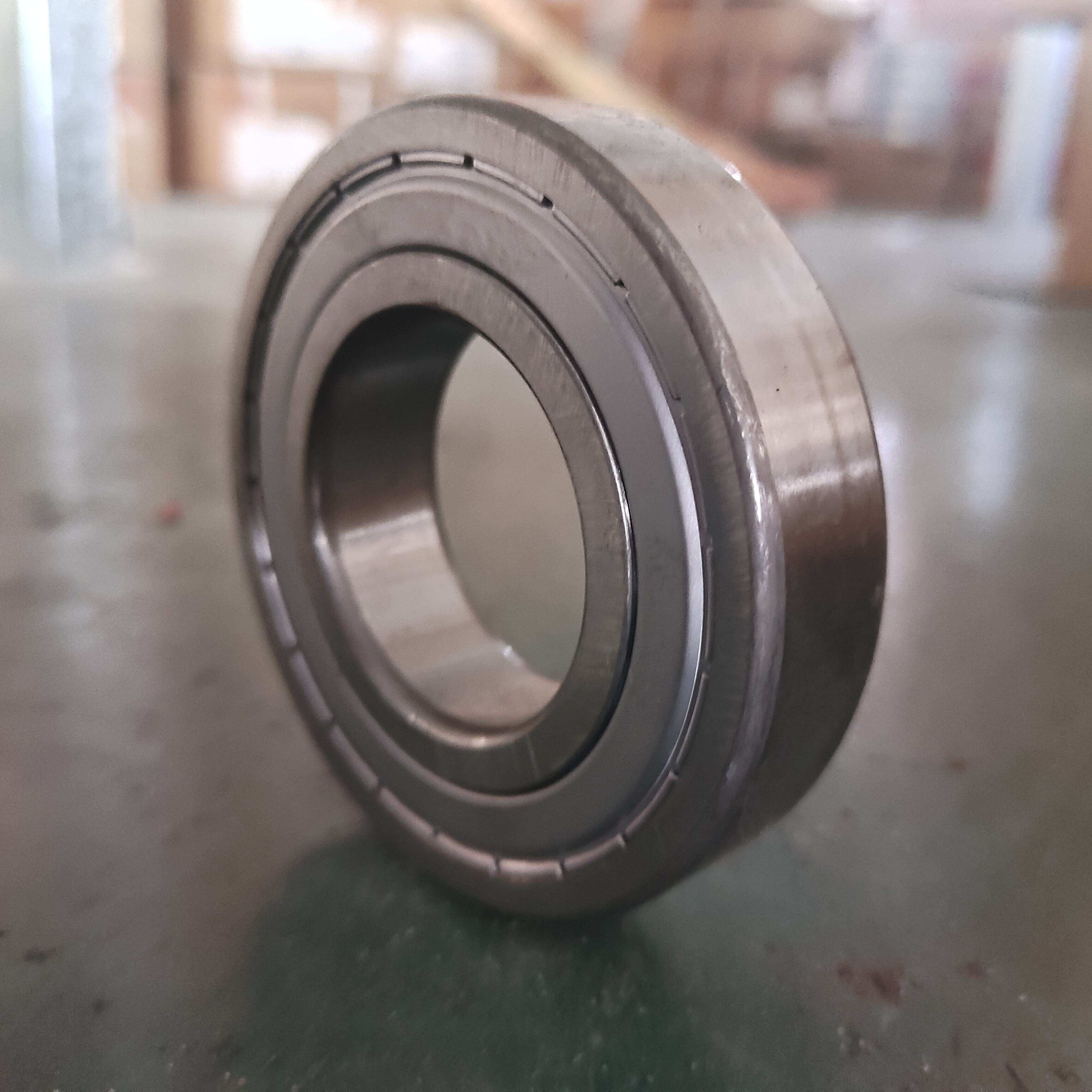

Anwendungsbezogene Designoptimierung

Die anwendungsspezifische Optimierung des Designs unterscheidet maßgeschneiderte Lagerlösungen von Standardalternativen, indem sie die einzigartigen Herausforderungen und Anforderungen individueller Anwendungen durch gezielte ingenieurtechnische Ansätze adressiert. Diese umfassende Konstruktionsphilosophie beginnt mit einer detaillierten Analyse der Betriebsbedingungen, einschließlich Lastprofile, Drehzahlanforderungen, Temperaturbereiche, Umweltfaktoren und Platzbeschränkungen, die die Leistungsfähigkeit angepasster Lager beeinflussen. Ingenieure arbeiten eng mit Kunden zusammen, um spezifische Anwendungsherausforderungen, Leistungsziele und betriebliche Einschränkungen zu verstehen, die von Standardlagern nicht ausreichend abgedeckt werden können. Die Lastanalyse stellt einen entscheidenden Bestandteil der optimierten Konstruktion maßgeschneiderter Lager dar, bei dem Ingenieure statische Lasten, dynamische Kräfte, Stoßbelastungen und Momentenlasten bewerten, um sicherzustellen, dass die Lagereinheit alle erwarteten Betriebsbedingungen unter Berücksichtigung angemessener Sicherheitsmargen sicher tragen kann. Die Drehzahloptimierung beinhaltet eine sorgfältige Abwägung von Faktoren wie Käfigauslegung, Schmiersystemen, inneren Spielmaßen und Anforderungen an die Wärmeableitung, um Hochgeschwindigkeitsbetrieb bei gleichzeitiger Aufrechterhaltung der Temperaturstabilität und Betriebssicherheit zu ermöglichen. Die Anpassung an Umweltbedingungen stellt einen weiteren entscheidenden Aspekt des anwendungsspezifischen, kundenspezifischen Lagedesigns dar, bei dem Ingenieure Dichtsysteme, Materialauswahl und Schutzbehandlungen festlegen, die den Betrieb unter anspruchsvollen Bedingungen wie extremen Temperaturen, korrosiven Chemikalien, hoher Luftfeuchtigkeit oder verschmutzten Umgebungen ermöglichen. Platzbeschränkungen führen häufig zu innovativen, kundenspezifischen Lagersystemen, bei denen Standardlager aufgrund der verfügbaren Bauräume nicht passen, was spezielle Dünnringausführungen, integrierte Montageelemente oder besondere geometrische Konfigurationen erforderlich macht. Überlegungen zur Montage und Installation beeinflussen die konstruktiven Entscheidungen bei kundenspezifischen Lagern, wobei Ingenieure spezialisierte Befestigungssysteme, integrierte Sensoren oder vereinfachte Montageverfahren entwickeln, um die Montagezeit zu verkürzen und eine ordnungsgemäße Lagerfunktion sicherzustellen. Die Integration des Schmiersystems gewinnt bei kundenspezifischen Lageranwendungen besonders an Bedeutung, wenn herkömmliche Schmiermethoden unzureichend sind, was zu speziellen Fettsorten, Ölkreislaufsystemen oder Feststoffschmierstoff-Technologien führt. Die Leistungsvalidierung umfasst umfangreiche Prüfprotokolle, die reale Betriebsbedingungen simulieren, um sicherzustellen, dass das kundenspezifische Lagedesign vor der Serienproduktion alle Leistungsanforderungen erfüllt. Dieser gründliche Prozess der Designoptimierung führt zu maßgeschneiderten Lagersystemen, die im Vergleich zu Standardlagern eine überlegene Leistung, längere Lebensdauer und verbesserte Zuverlässigkeit bieten.