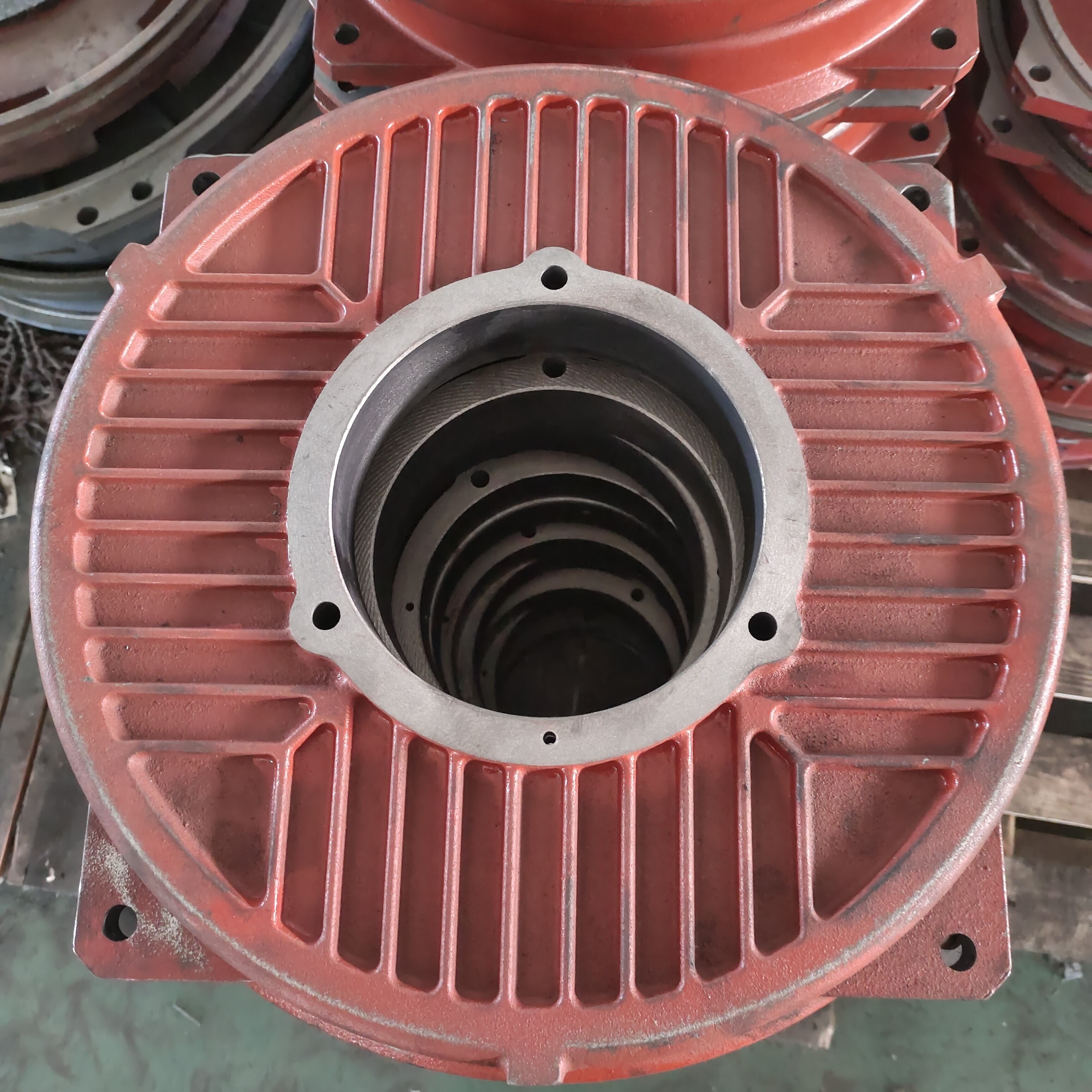

nouvelle plaque d'extrémité

Le nouveau flasque représente une avancée révolutionnaire dans la conception des composants industriels, offrant des performances et une fiabilité sans précédent dans diverses applications de fabrication. Ce composant de pointe joue un rôle d'interface critique entre plusieurs éléments du système, assurant l'intégrité structurelle tout en garantissant une efficacité opérationnelle optimale. Le nouveau flasque intègre une ingénierie avancée des matériaux et des techniques de fabrication de précision pour offrir une durabilité supérieure et une durée de vie prolongée. Ses fonctions principales incluent la répartition des charges, la gestion thermique, l'amortissement des vibrations et, si nécessaire, l'isolation électrique. Les caractéristiques technologiques de ce nouveau flasque comprennent une résistance améliorée à la corrosion grâce à des technologies de revêtement spécialisées, une stabilité dimensionnelle accrue sous des variations extrêmes de température, ainsi qu'un rapport poids-résistance optimisé. La précision manufacturière a été améliorée par des procédés d'usinage contrôlés par ordinateur, assurant une qualité constante et un ajustement parfait au cours des différentes séries de production. La conception du nouveau flasque intègre des fonctionnalités de compatibilité modulaire, permettant une intégration transparente avec les systèmes existants tout en offrant des voies d'évolution pour des améliorations futures. Ses applications couvrent la fabrication automobile, les systèmes aérospatiaux, la machinerie industrielle, les installations d'énergie renouvelable et les équipements lourds. La polyvalence de ce nouveau flasque le rend adapté aussi bien aux fabrications d'équipement d'origine qu'aux applications de rétrofit. Les mesures de contrôle qualité incluent des protocoles d'essais complets validant les performances dans des conditions extrêmes, garantissant ainsi la fiabilité dans des environnements opérationnels exigeants. Le nouveau flasque fait preuve d'une résistance exceptionnelle aux contraintes mécaniques, à l'exposition chimique et aux facteurs environnementaux qui compromettent traditionnellement la longévité des composants. Des traitements de surface avancés assurent une protection supplémentaire contre l'usure, tandis que des interfaces de joint spécialisées garantissent une étanchéité absolue dans les applications de manipulation de fluides.