دریچه با کیفیت بالا

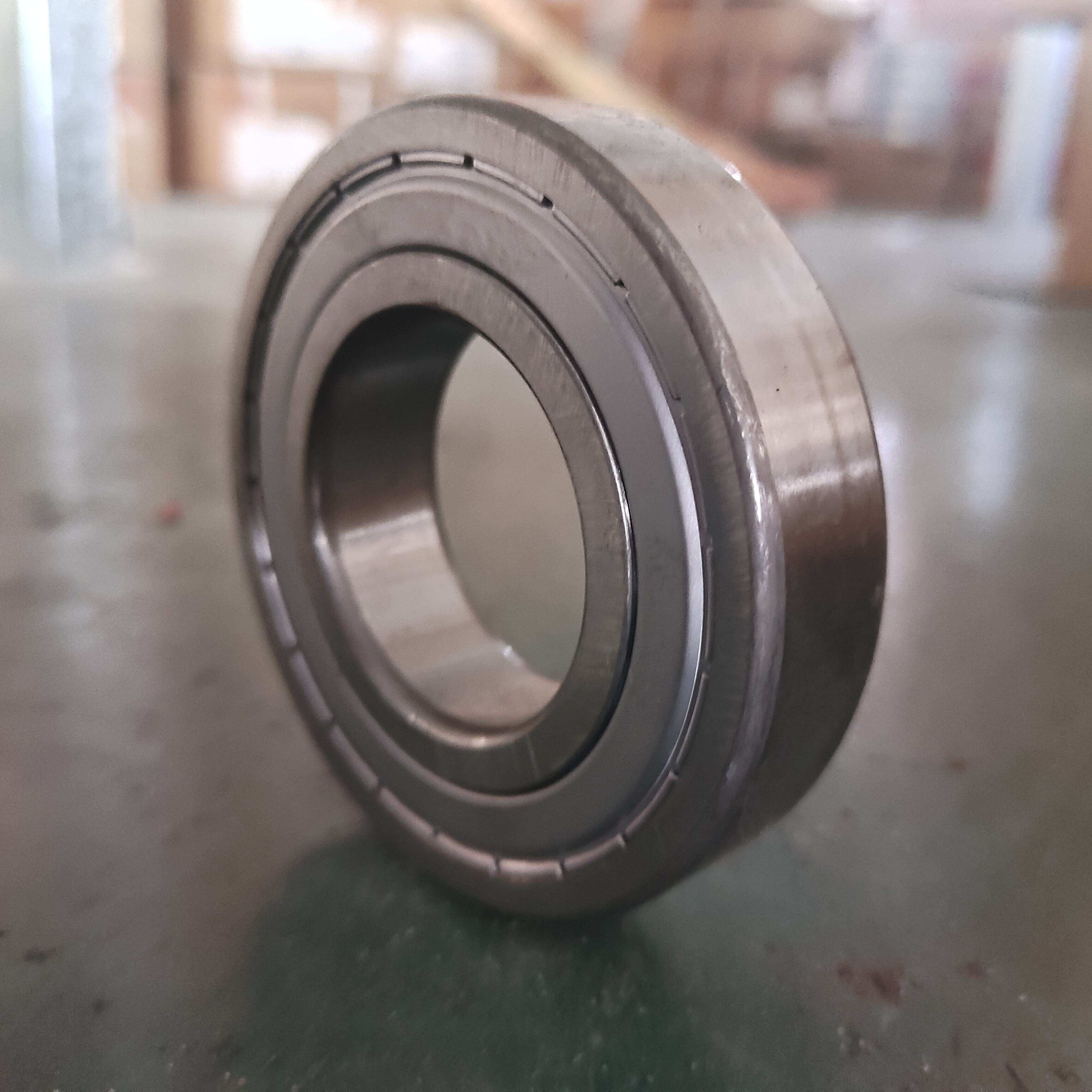

یک یاتاقان با کیفیت بالا نماد اوج مهندسی دقیق است و به عنوان یک جزء مکانیکی بنیادی عمل میکند که امکان حرکت هموار چرخشی یا خطی بین قطعات ماشین را فراهم میکند و در عین حال اصطکاک و سایش را به حداقل میرساند. این دستگاههای پیشرفته بر اساس اصل تماس غلتشی یا لغزشی کار میکنند و از عناصری مانند گلولهها، غلتکها یا سایر اجزای دقیقاً ساختهشده برای کاهش مقاومت و حفظ عملکرد بهینه در شرایط مختلف کاری استفاده میکنند. عملکرد اصلی یک یاتاقان با کیفیت بالا شامل تحمل بار، کنترل حرکت و کاهش اصطکاک بین قطعات متحرک در سیستمهای مکانیکی است. طراحیهای مدرن یاتاقانهای با کیفیت بالا از مواد پیشرفتهای مانند فولاد کرومی، فولاد ضدزنگ، سرامیک و آلیاژهای تخصصی بهره میبرند که دوام و ویژگیهای عملکردی استثنایی ارائه میدهند. ویژگیهای فناوری یاتاقانهای درجهیک شامل مسیرهای حرکتی با دقت بالا، هندسه داخلی بهینهشده، سیستمهای روانکاری پیشرفته و مکانیسمهای آببندی بهبودیافته است که در برابر آلودگی محافظت میکنند. فرآیندهای تولید یاتاقانهای با کیفیت بالا شامل اقدامات کنترل کیفیت سختگیرانهای مانند بررسی دقت ابعادی، بهینهسازی پرداخت سطح و پروتکلهای آزمون جامع هستند. این یاتاقانها کاربردهای گستردهای در صنایع متنوعی از جمله خودرو، هوافضا، ماشینآلات صنعتی، تجهیزات پزشکی، سیستمهای انرژی تجدیدپذیر و لوازم مصرفی دارند. در کاربردهای خودرویی، مجموعههای یاتاقان با کیفیت بالا از محورهای چرخ، گیربکس، موتورها و سیستمهای فرمان پشتیبانی میکنند و عملکرد قابل اعتمادی را در طول عمر وسیله نقلیه تضمین میکنند. کاربردهای هوافضا به یاتاقانهایی نیاز دارند که بتوانند در برابر دماهای بسیار بالا، سرعتهای زیاد و شرایط محیطی چالشبرانگیز مقاومت کنند و در عین حال استانداردهای عملکردی دقیق را حفظ کنند. ماشینآلات صنعتی به راهحلهای یاتاقان با کیفیت بالا برای سیستمهای نوار نقاله، پمپها، کمپرسورها و تجهیزات تولیدی متکی هستند که در آنها قابلیت اطمینان عملیاتی مستقیماً بر بهرهوری تأثیر میگذارد. ظرفیت باربرداری، رتبهبندی سرعت و ویژگیهای مقاومت در برابر شرایط محیطی یاتاقان، تعیینکننده مناسببودن آن برای کاربردهای خاص هستند و انتخاب صحیح را برای عملکرد بهینه و طول عمر سیستم ضروری میکنند.