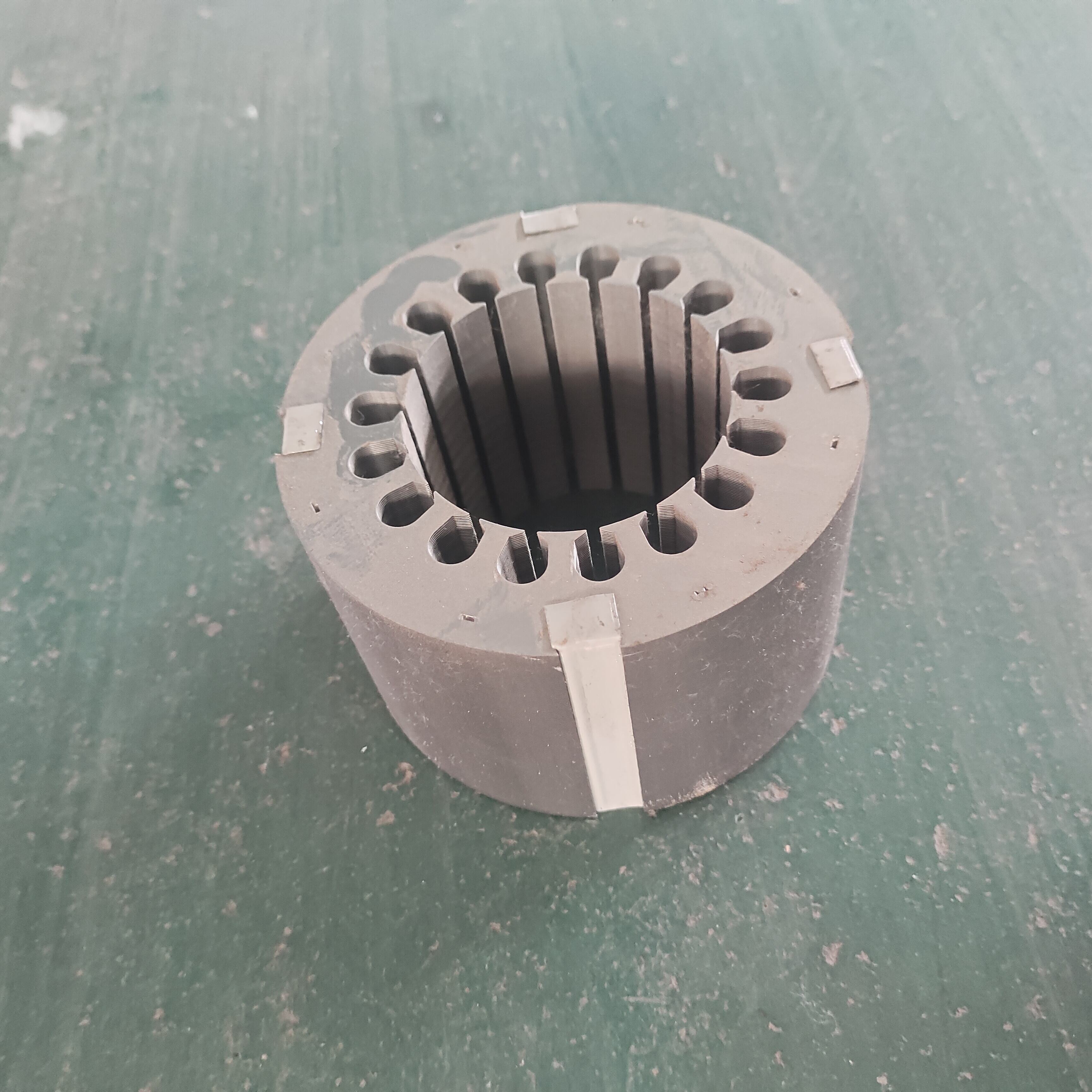

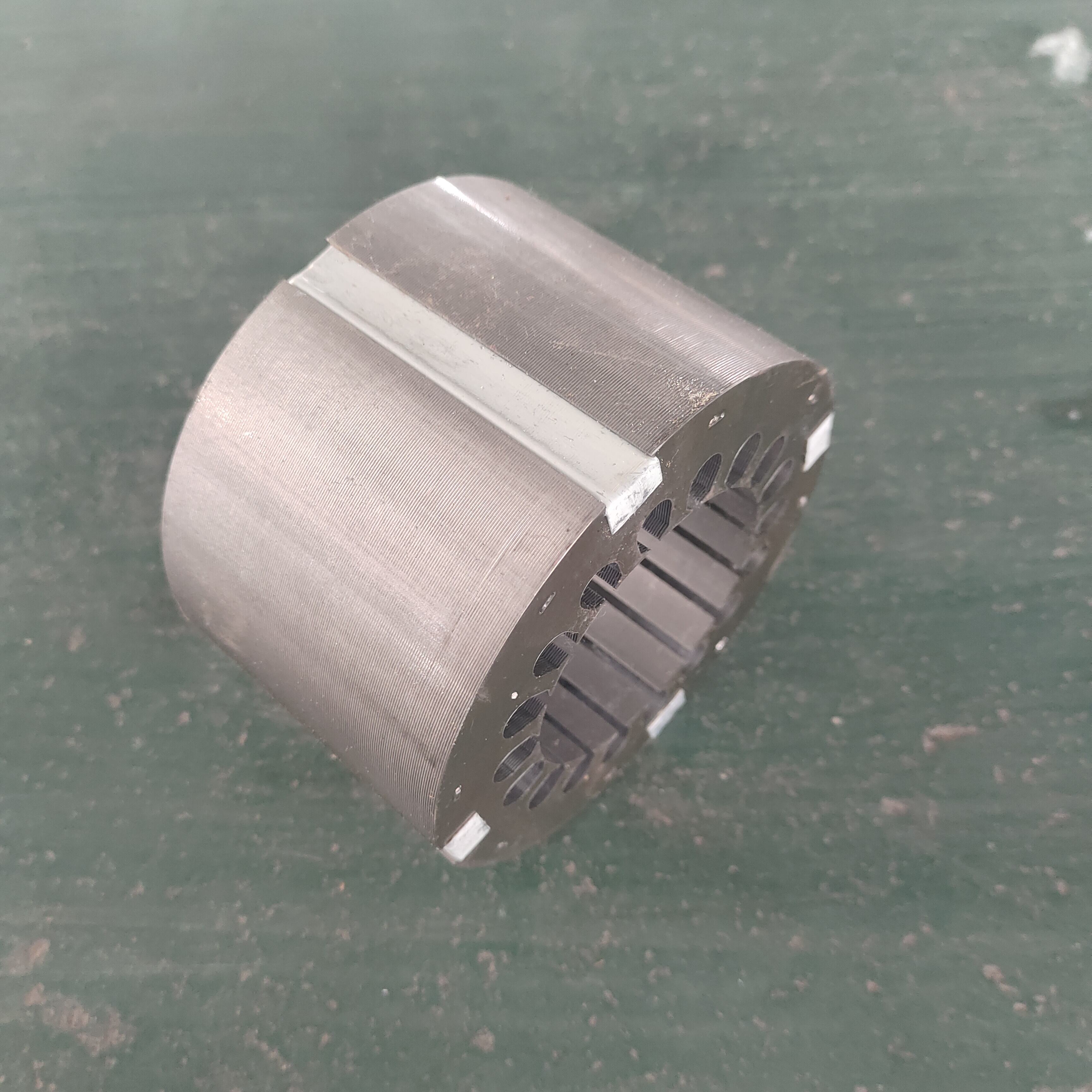

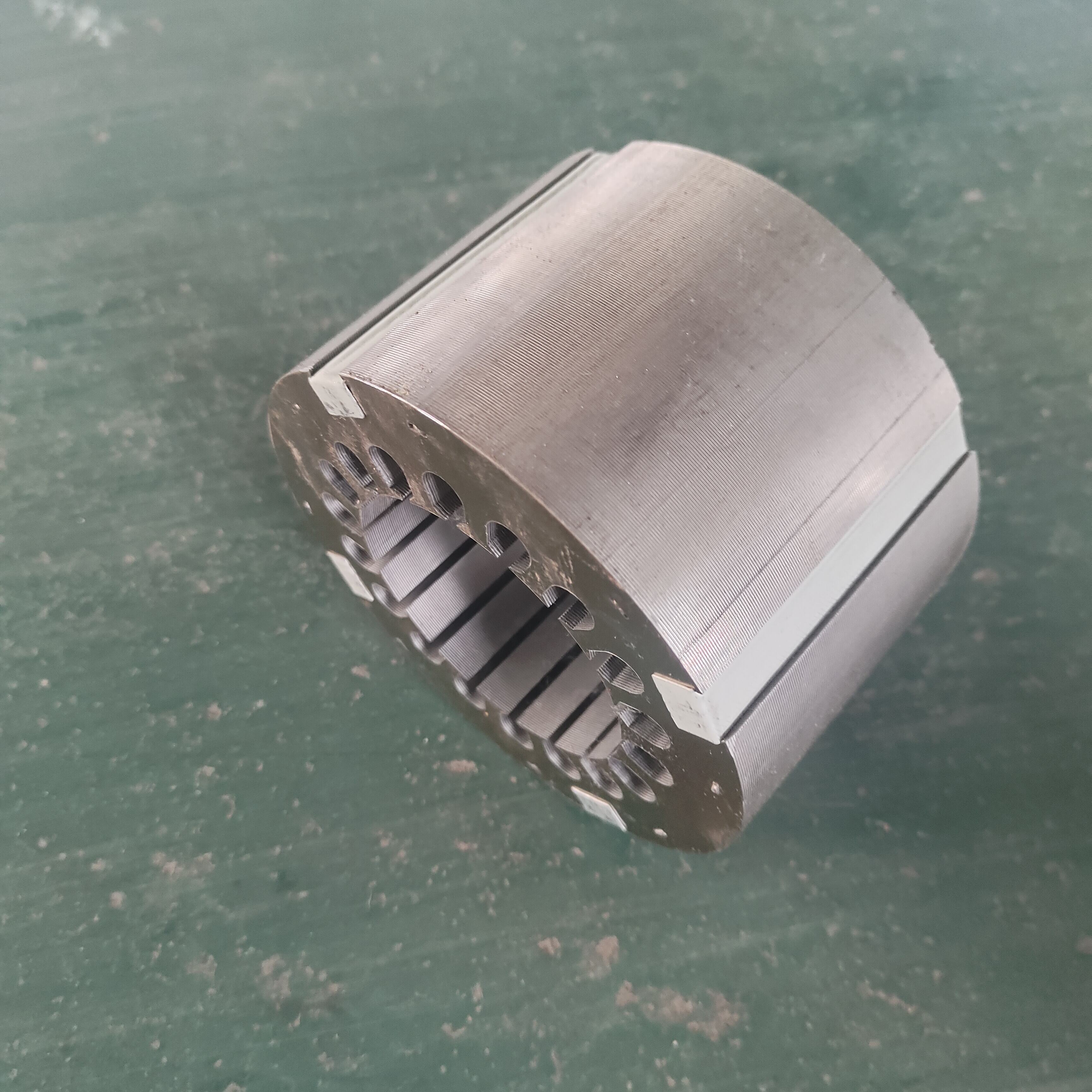

ขีดความสามารถการผลิตด้วยความแม่นยำสูง

โรงงานโรเตอร์มีความโดดเด่นด้วยขีดความสามารถในการผลิตที่แม่นยำล้ำสมัย ซึ่งให้ความถูกต้องและความสม่ำเสมอของชิ้นส่วนในระดับที่เหนือกว่า สถานประกอบการเหล่านี้ใช้ศูนย์เครื่องจักรกลซีเอ็นซีที่ทันสมัย พร้อมระบบตำแหน่งหลายแกน ที่สามารถควบคุมค่าความคลาดเคลื่อนได้ในระดับไมครอน แทนที่จะเป็นมิลลิเมตร สภาพแวดล้อมการผลิตอันซับซ้อนภายในโรงงานโรเตอร์รวมถึงพื้นที่ผลิตที่ควบคุมอุณหภูมิ เพื่อกำจัดปัจจัยการเปลี่ยนแปลงอุณหภูมิที่อาจส่งผลต่อความเสถียรทางมิติระหว่างกระบวนการกัด เครื่องมือวัดความแม่นยำ เช่น เครื่องวัดพิกัด (CMM), อินเตอร์เฟอร์โรมิเตอร์เลเซอร์ และเครื่องเปรียบเทียบแบบออปติคอล รับประกันว่าชิ้นส่วนแต่ละชิ้นจะตรงตามข้อกำหนดอย่างแม่นยำ ก่อนจะดำเนินการไปยังขั้นตอนการผลิตขั้นต่อไป โรงงานโรเตอร์ใช้ระบบเครื่องมือขั้นสูงที่มาพร้อมเครื่องมือตัดเคลือบผิวด้วยเพชร, แผ่นเม็ดมีดเซรามิก และล้อเจียรพิเศษ ซึ่งช่วยรักษาระดับผิวสัมผัสให้สม่ำเสมอตลอดการผลิตจำนวนมาก ระบบเปลี่ยนเครื่องมืออัตโนมัติช่วยลดเวลาเตรียมงาน ขณะที่ยังคงรักษาความแม่นยำในการจัดตำแหน่งอย่างแน่นอนตลอดลำดับการกัดที่ซับซ้อน โปรโตคอลการควบคุมคุณภาพที่ผสานเข้ากับกระบวนการผลิตในโรงงานโรเตอร์ ได้แก่ การตรวจสอบขนาดสำคัญแบบเรียลไทม์ การวัดความหยาบของผิว และการตรวจสอบความคลาดเคลื่อนทางเรขาคณิต วิธีการควบคุมกระบวนการทางสถิติ (SPC) ใช้ติดตามความแปรปรวนของการผลิตและปรับค่าพารามิเตอร์ของเครื่องจักรโดยอัตโนมัติ เพื่อรักษาระบบการผลิตให้อยู่ในเงื่อนไขที่เหมาะสมที่สุด โรงงานโรเตอร์ใช้อุปกรณ์สมดุลขั้นสูงที่สามารถตรวจจับและแก้ไขความไม่สมดุลเพียงเล็กน้อย ซึ่งอาจก่อให้เกิดการสั่นสะเทือนหรือการสึกหรอก่อนเวลาอันควรในชุดหมุน ขั้นตอนการสมดุลแบบไดนามิกที่ดำเนินการที่ความเร็วการหมุนต่างๆ รับประกันว่าชิ้นส่วนจะทำงานได้อย่างราบรื่นตลอดช่วงการใช้งานทั้งหมด ระบบติดตามแหล่งที่มาของวัสดุภายในโรงงานโรเตอร์ บันทึกประวัติการผลิตทั้งหมดของชิ้นส่วนแต่ละชิ้น ทำให้ลูกค้าได้รับเอกสารรับรองคุณภาพอย่างครบถ้วน และสามารถแก้ไขปัญหาด้านประสิทธิภาพได้อย่างรวดเร็ว โครงการปรับปรุงอย่างต่อเนื่องขับเคลื่อนการพัฒนากระบวนการผลิตอย่างต่อเนื่อง โดยนำข้อมูลจากผลการใช้งานจริงและความต้องการของลูกค้า มาใช้ปรับปรุงวิธีการผลิตและเพิ่มความน่าเชื่อถือของชิ้นส่วน