Высокая прочность и низкие требования к обслуживанию

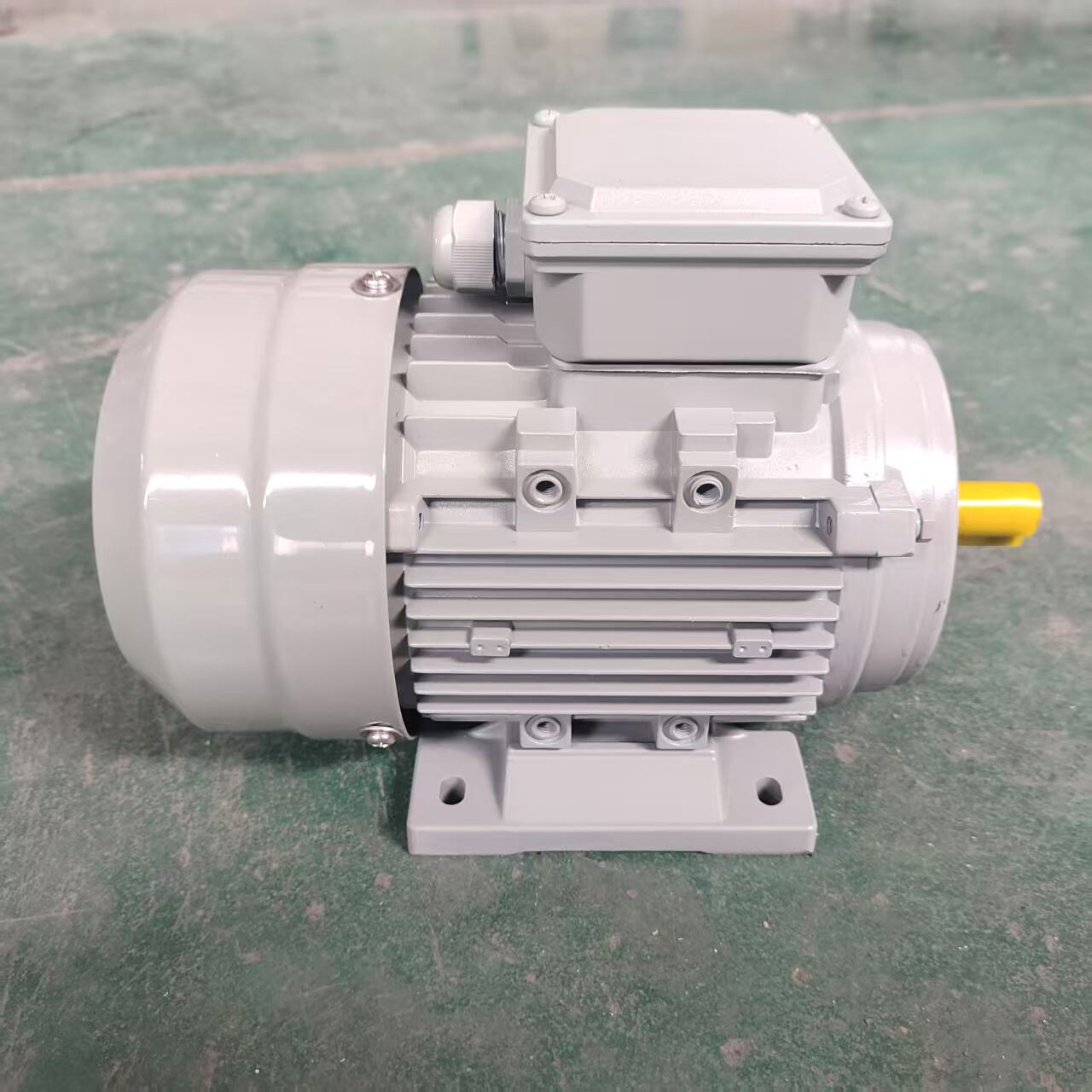

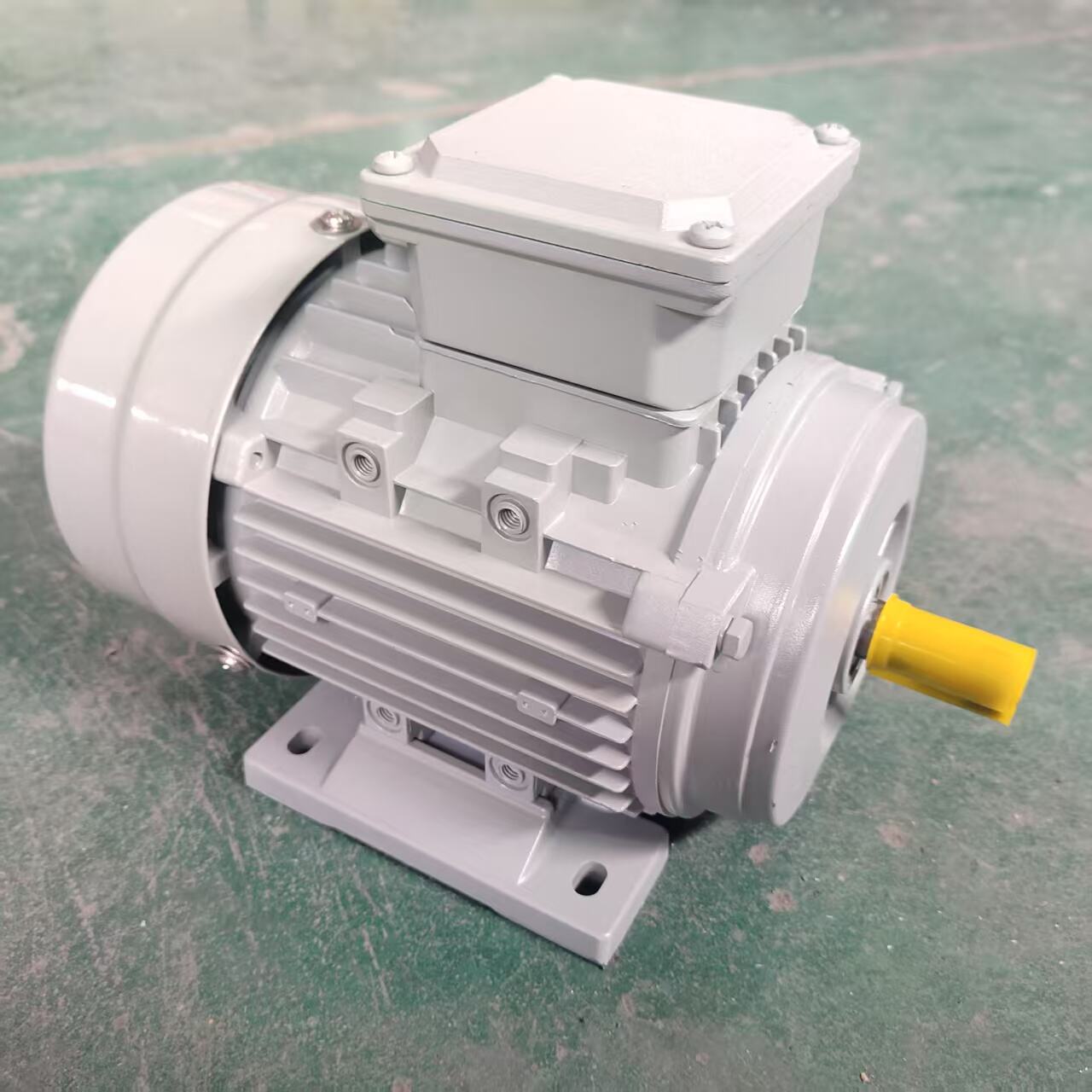

Высококачественный синхронный двигатель разработан с применением передовых инженерных решений и премиальных материалов, обеспечивающих исключительную долговечность и минимальные требования к обслуживанию, что обеспечивает значительную долгосрочную отдачу от промышленных инвестиций. Прочный конструктив начинается с высококачественных постоянных магнитов, которые сохраняют свои магнитные свойства на протяжении десятилетий эксплуатации, устраняя постепенное снижение производительности, характерное для других технологий двигателей. Эти редкоземельные постоянные магниты устойчивы к размагничиванию вследствие температурных колебаний, механических ударов и электрических переходных процессов, обеспечивая стабильную работу двигателя на протяжении всего срока его службы. Система подшипников высококачественного синхронного двигателя использует прецизионные компоненты с передовыми системами смазки, продлевающими интервалы обслуживания и снижающими затраты на техническое обслуживание. Многие установки работают непрерывно в течение 3–5 лет между плановыми процедурами технического обслуживания, в отличие от традиционных двигателей, требующих ежеквартального или полугодового обслуживания. Отсутствие контактных колец, щёток и других компонентов, основанных на трении, в версиях с постоянными магнитами устраняет типичные точки отказа и снижает образование износной пыли, которая может загрязнять чувствительные производственные среды. Системы теплового управления, встроенные в конструкцию высококачественного синхронного двигателя, предотвращают перегрев, который обычно вызывает преждевременный выход из строя обычных двигателей. Передовые конфигурации охлаждения и материалы изоляции, устойчивые к высоким температурам, позволяют этим двигателям надежно работать в сложных условиях, сохраняя при этом свои эксплуатационные характеристики. Корпус двигателя изготовлен из коррозионностойких материалов и защитных покрытий, устойчивых к воздействию химикатов, влаги и абразивных частиц, часто встречающихся на промышленных объектах. Процедуры контроля качества в процессе производства гарантируют, что каждый высококачественный синхронный двигатель соответствует строгим стандартам надёжности до отправки, снижая уровень ранних отказов и количество претензий по гарантии. Возможности прогнозирующего технического обслуживания, встроенные в современные версии, позволяют осуществлять мониторинг состояния и выявлять потенциальные проблемы до их превращения в отказы, что даёт возможность проводить плановое обслуживание в периоды запланированных простоев, а не выполнять аварийные ремонты. Модульная концепция проектирования позволяет заменять компоненты без полного демонтажа двигателя, минимизируя продолжительность обслуживания и связанные с этим потери производства. Наличие подробной документации и широко доступных запасных частей обеспечивает возможность быстрого устранения любых сервисных потребностей персоналом, что дополнительно снижает простои и помогает соблюдать производственные графики.