Zaawansowana inżynieria materiałów dla wyjątkowej trwałości

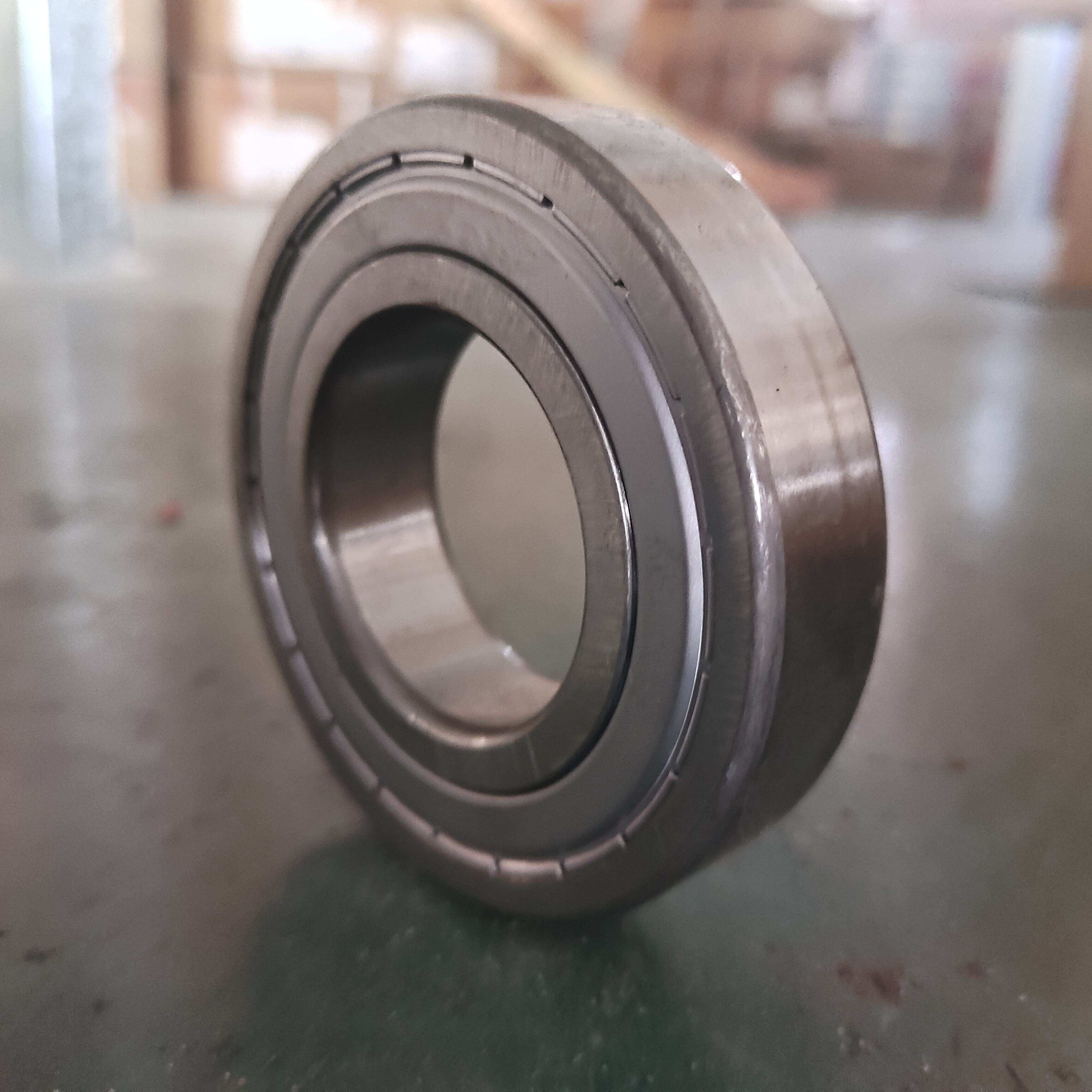

Podstawa doskonałej, trwała wydajność łożysk opiera się na rewolucyjnej inżynierii materiałów, która łączy nowoczesną metalurgię z precyzyjnymi technikami wytwarzania, tworząc komponenty zdolne do wytrzymywania ekstremalnych warunków eksploatacyjnych. Wysokiej jakości stopy stali poddawane są specjalnym procesom obróbki cieplnej, które poprawiają jednolitość struktury ziarnowej, co skutkuje zwiększoną odpornością na zmęczenie i większą nośnością, znacznie przewyższającą standardowe materiały łożyskowe. Zastosowanie zaawansowanych elementów ceramicznych w projektach wysokowydajnych, trwałych łożysk zapewnia wyjątkową twardość przy jednoczesnym zachowaniu stabilności wymiarowej w warunkach wahania temperatury, gwarantując stałą wydajność w zastosowaniach, w których cykliczne zmiany temperatury stanowią poważne wyzwanie. Technologie obróbki powierzchni, w tym specjalistyczne powłoki oraz techniki mikropolerowania, tworzą nadzwyczaj gładkie powierzchnie styku, minimalizując współczynnik tarcia i maksymalizując odporność na zużycie. Te postępy techniczne przekładają się na mierzalne korzyści dla użytkowników końcowych, w tym przedłużone okresy między wymianami, które mogą wynosić kilka lat w wymagających zastosowaniach przemysłowych. Skutki ekonomiczne stają się znaczące, jeśli uwzględni się skumulowane oszczędności wynikające z mniejszej częstotliwości konserwacji, zmniejszenia zapasów magazynowych oraz poprawy dostępności urządzeń. Protokoły zapewnienia jakości podczas doboru i przetwarzania materiałów gwarantują, że każdy komponent trwałego łożyska spełnia rygorystyczne specyfikacje wydajnościowe przed dotarciem do klienta, dając pewność co do oczekiwań dotyczących długoterminowej niezawodności. Kompatybilność zaawansowanych materiałów z różnymi rodzajami smarów pozwala na optymalizację działania w konkretnych środowiskach eksploatacyjnych, niezależnie od tego, czy chodzi o procesy przemysłowe w wysokich temperaturach, czy zastosowania zewnętrzne w niskich temperaturach. Korzyści dla środowiska naturalnego wynikają z wydłużonego cyklu życia komponentów, co redukuje zużycie materiałów i ilość odpadów, wpisując się w inicjatywy korporacyjnej odpowiedzialności społecznej i jednocześnie generując oszczędności kosztów. Możliwości precyzyjnego wytwarzania wymagane do przetwarzania zaawansowanych materiałów przyczyniają się również do poprawy dokładności wymiarowej, zapewniając prawidłowe pasowanie i funkcjonowanie w istniejących konfiguracjach maszyn bez potrzeby dokonywania rozległych modyfikacji lub stosowania specjalistycznych procedur montażowych.